EtherCAT转Modbus RTU:智能网关保障锂电注液工位数据实时联动 点击:129 | 回复:0

项目背景

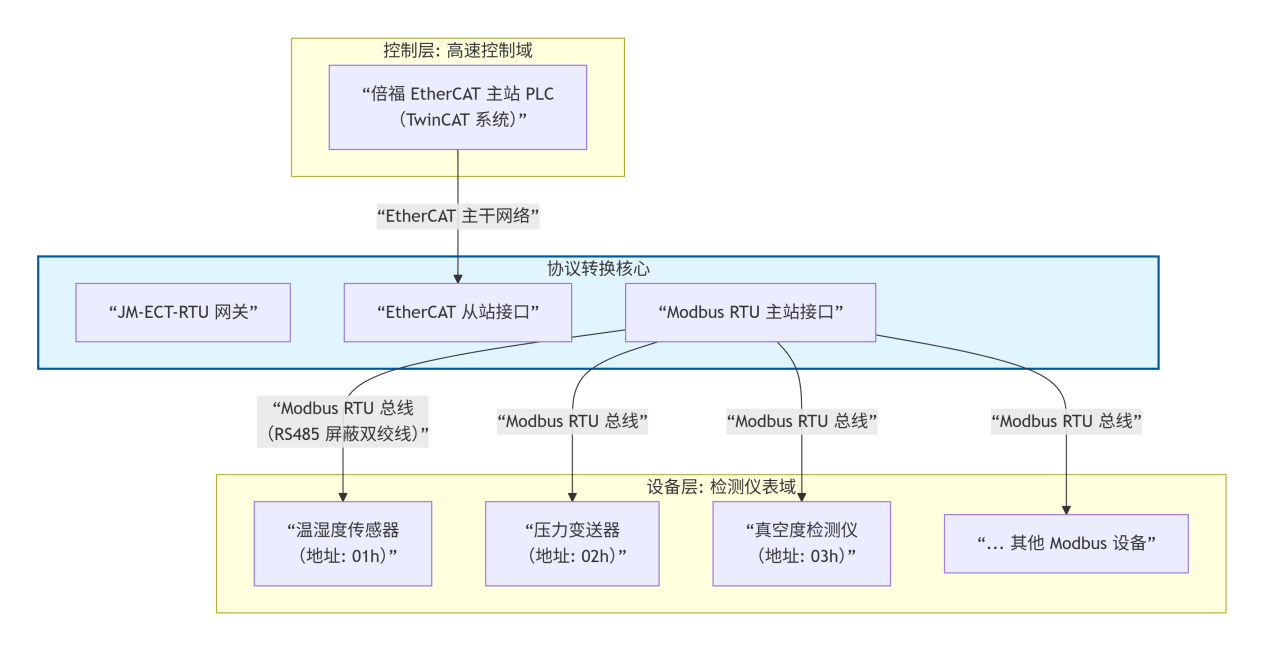

某新能源锂电企业的电芯装配产线面临设备通信协议不兼容的痛点:产线核心控制采用倍福 EtherCAT 总线系统(含 EtherCAT 主站 PLC、伺服驱动器、视觉检测模块),负责电芯入壳、注液、封装等高精度工序的控制;而产线中部署的温湿度传感器、压力变送器、真空度检测仪等辅助检测设备,均为 Modbus RTU 协议的串口设备,无法直接接入 EtherCAT主站系统。

此前,企业采用人工抄录数据或单独部署串口服务器的方式采集数据,不仅存在数据延迟、实时性差的问题,还导致检测数据无法与产线控制指令联动,当温湿度、压力等参数超标时,EtherCAT 主站无法及时触发停机指令,多次出现电芯封装不良的质量问题,产线良品率受影响,同时增加了人工巡检的人力成本。为解决协议互通难题,企业引入EtherCAT转Modbus RTU 网关模块,搭建 EtherCAT 与 Modbus RTU 设备的双向通信链路。

网关部署与方案设计

硬件连接:工业智能网关作为 EtherCAT 从站接入倍福 EtherCAT 主站 PLC,通过网关的 RS485 串口接口,与产线中分布的 20 台温湿度传感器、12 台压力变送器、8 台真空度检测仪进行 Modbus RTU 总线组网,采用屏蔽双绞线实现串口设备的菊花链连接,保障工业现场的抗干扰性。

参数配置:通过网关配套的配置软件,将 Modbus RTU 设备的寄存器地址(如温湿度传感器的温度采集寄存器 0300H、压力变送器的压力值寄存器 0400H)映射为 EtherCAT 主站可识别的过程数据对象(PDO),设置数据采集周期为 10ms,满足产线实时监控需求;同时配置网关的 EtherCAT 从站地址、波特率(9600bps)、数据位(8 位)等通信参数,适配现场设备参数。

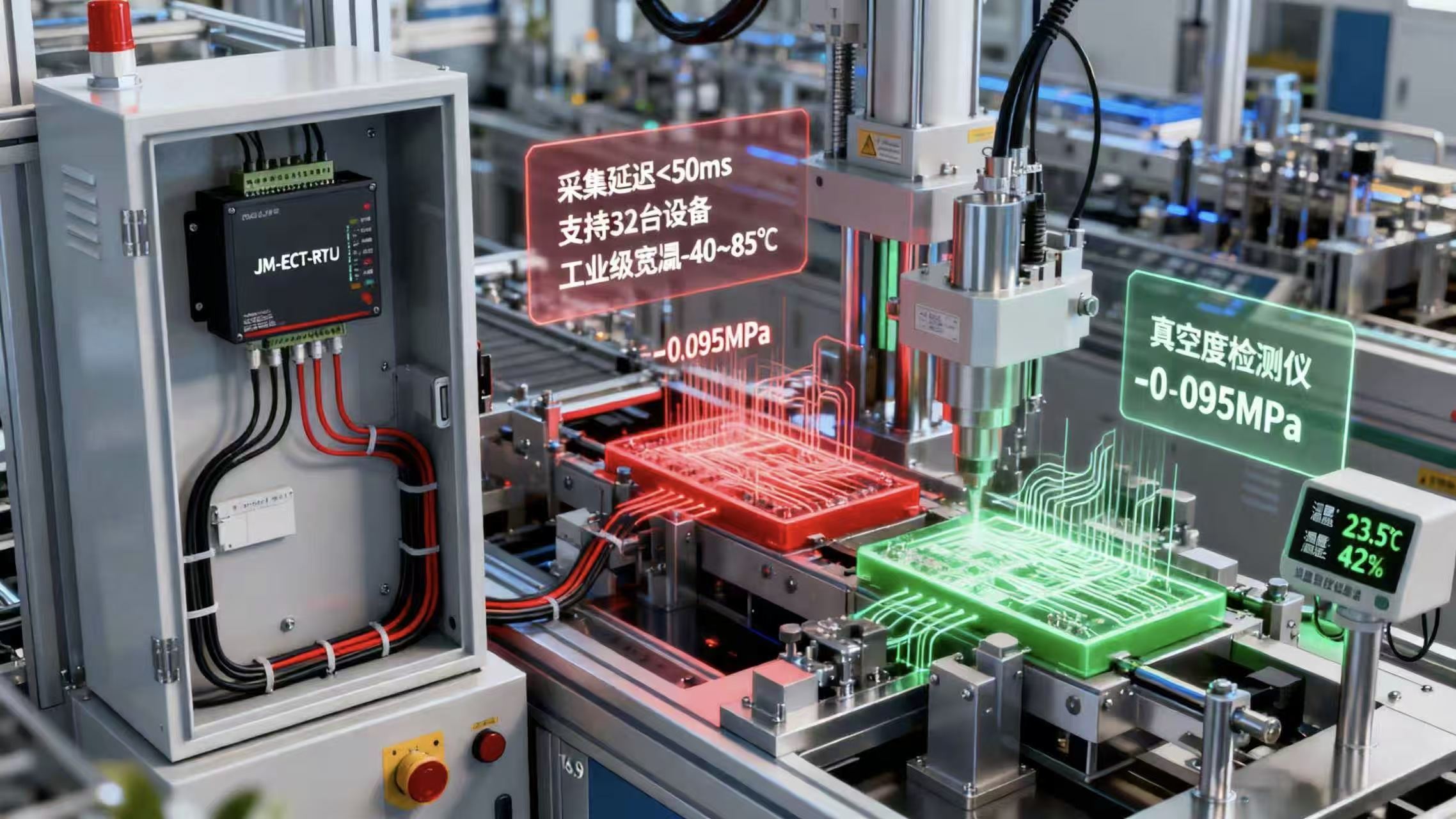

软件联动:在倍福 TwinCAT 软件中添加 JM-ECT-RTU 网关的 EDS 文件,完成从站设备的组态,将映射后的 Modbus RTU 设备数据集成到 EtherCAT 主站的控制程序中,编写逻辑控制代码:当检测到注液工序的真空度低于设定阈值(<-0.09MPa)或封装工序的温湿度超出范围(温度 25±2℃、湿度 40±5%)时,EtherCAT 主站立即发送停机指令,触发产线工位急停。

项目实施效果

实现数据实时互通:JM-ECT-RTU网关完成了EtherCAT主站与 Modbus RTU 从站设备的双向数据传输,检测数据的采集延迟<50ms,远低于企业要求的 200ms 阈值,产线控制中心可实时查看各检测点的参数数据,取代了人工抄录模式,节省 3 名巡检人员的人力成本。

提升产线质量管控:通过检测数据与 EtherCAT 主站控制指令的联动,当参数超标时产线可自动停机,电芯封装不良率从改造前的 1.2% 降至 0.3%,每月减少约 5000 个不良电芯的损耗,直接降低生产成本约 20 万元。

增强系统稳定性:网关具备工业级宽温(-40~85℃)、抗电磁干扰(符合 EN 55022 Class A 标准)特性,适配锂电产线的高频电磁环境,部署后连续运行 3 个月无通信中断、数据丢包问题,设备通信故障率为 0。

简化系统扩展:网关支持最多32台Modbus RTU设备的接入,企业后续新增的漏液检测仪、电压内阻测试仪等设备,可直接接入现有网关的串口总线,无需重新部署通信模块,降低了系统扩展的成本和复杂度。

案例总结

EtherCAT转Modbus RTU网关凭借稳定的协议转换能力、灵活的配置方式和工业级的硬件特性,成功解决了锂电产线 EtherCAT 与 Modbus RTU 设备的通信壁垒。该改造不仅实现了产线数据的实时采集与联动控制,还提升了产线的智能化管控水平和产品质量,为锂电行业工业设备协议互通改造提供了可复制的解决方案。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选