模组成本到底花在哪?威洛博如何帮企业降低30%维护成本 点击:137 | 回复:1

在自动化行业,“模组怎么这么贵?”——几乎是所有设备厂、集成商、甚至最终用户都会问的问题。

更关键的是,模组不仅采购贵,后期维护成本还可能远高于采购本身。

那么,一台直线模组的成本究竟花在哪里?

为什么一些模组买得便宜,用得贵?

而威洛博又是如何让企业在后期运维中,节省高达 30% 的维护成本?

本篇,把复杂的工程问题,用通俗易懂的方式讲透。

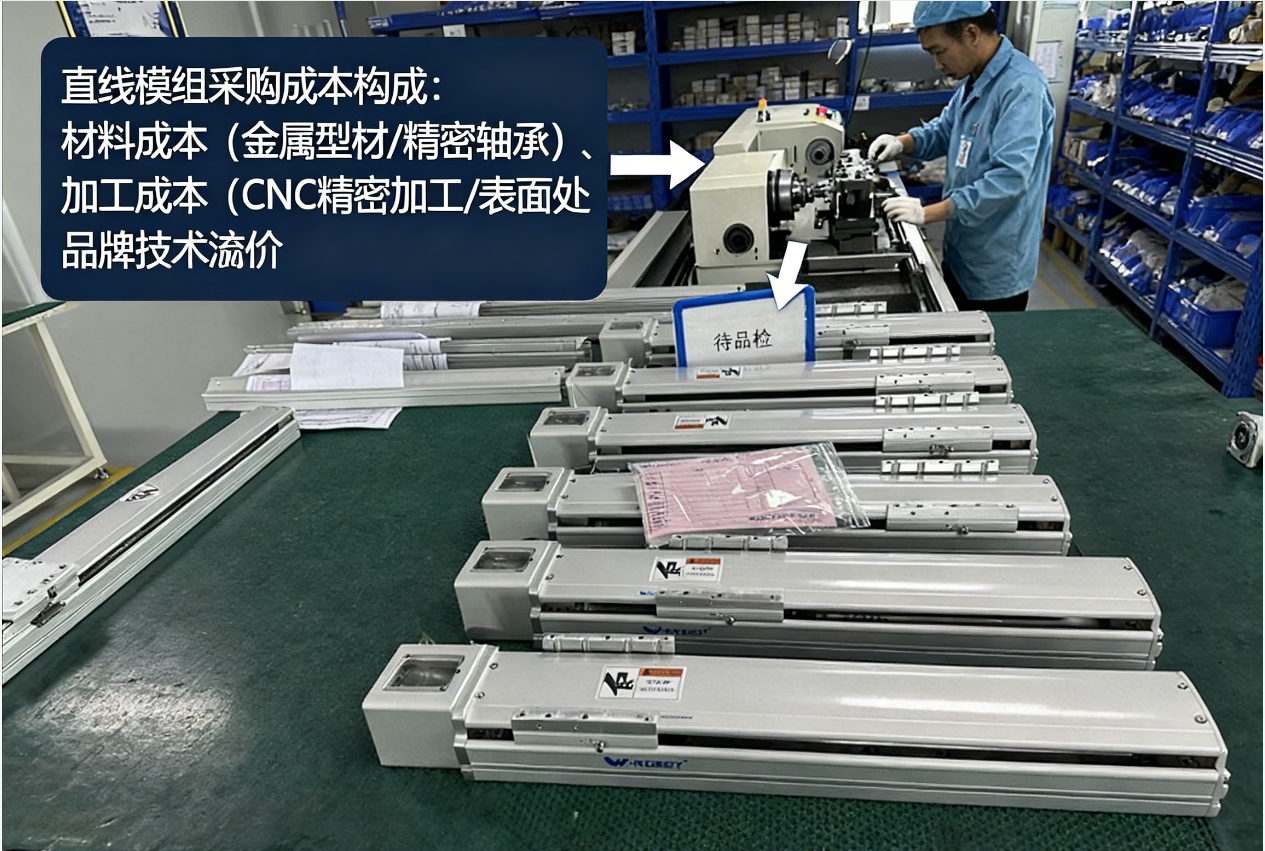

一、模组成本花在哪?不是一根丝杆这么简单

很多用户以为模组就是 “一根丝杆+两根导轨+一个电机 + 外壳”。

但真实情况远比想象复杂。

1. 原材料成本(大约 40%)

模组关键部件均属于精密零件,其材料决定寿命:

丝杆材料等级(C3、C5、C7)寿命差距可达 3 倍

导轨硬度、钢珠等级决定运行噪音与钢性

铝型材挤压精度影响平行度与安装稳定性

密封件材质影响防尘、防水寿命

👉 便宜模组往往用低等级零件,寿命大幅缩短。

2. 加工与装配成本(约 30%)

丝杆和导轨本身都不贵,贵的是加工与调校:

导轨基座须精密铣平

丝杆端部需车削+研磨

装配必须保持平行度、同轴度

运行测试、振动测试

润滑油脂涂覆与行程测试

如果装配精度不好,模组“便宜也贵”,会出现:

噪音加大

速度提不上去

寿命骤减

用半年导轨就出现间歇性卡顿

3. 品控成本(约 15%)

越严格的工厂,良率越高,成本也越高:

平台六维测量

24 小时老化测试

全行程噪音检测

寿命加速实验

好的模组不是便宜,是稳定。

4. 服务与技术支持成本(约 15%)

设备厂常常忽略:

模组自定义行程

电机选型计算

结构强度验证

螺距、负载、速度匹配

车间安装指导

选错一个参数,后续不仅会烧电机,还会导致卡顿、抖动、震动过大。

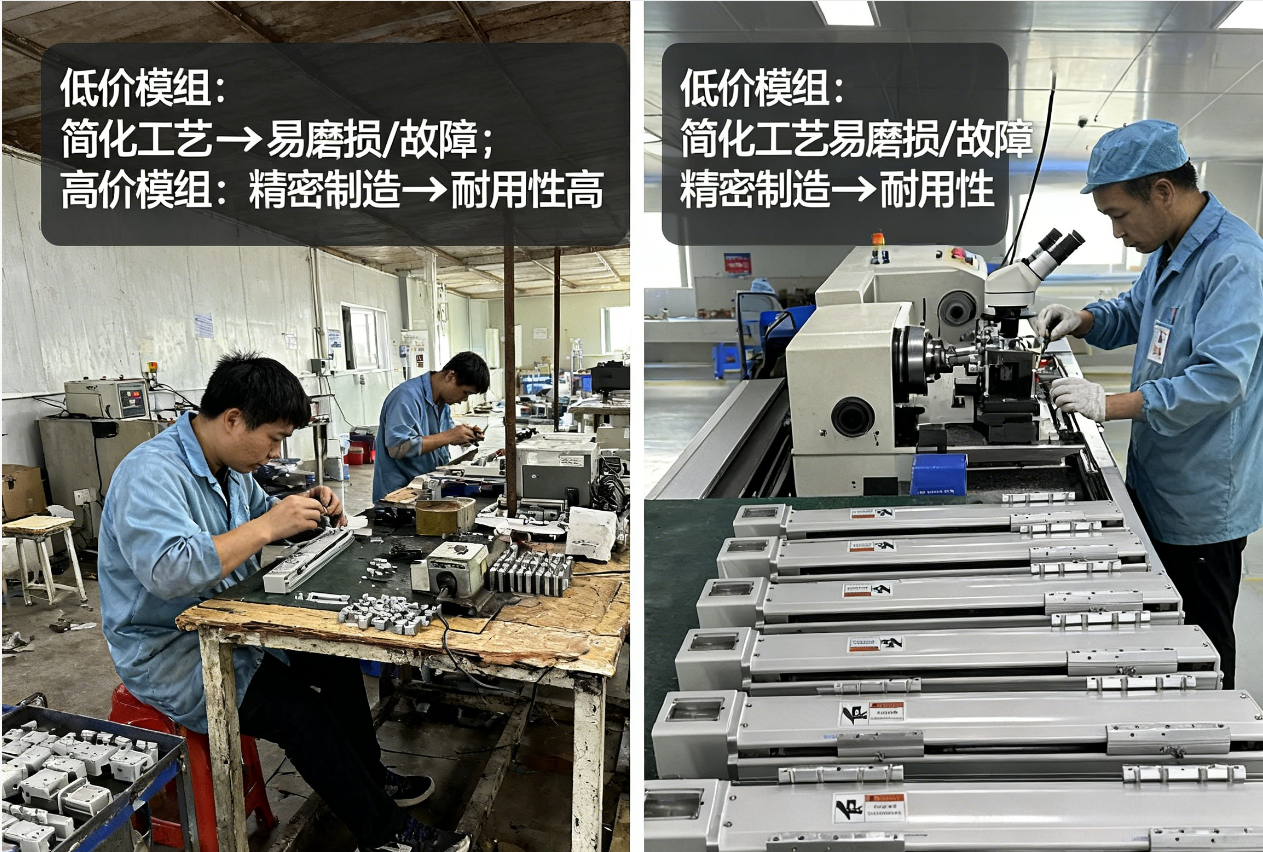

二、为什么模组越便宜,用起来越贵?

许多客户买模组时只比对价格;

但真正拉开差距的,是 维护成本。

低价模组常见问题:

| 问题 | 影响 | 消耗成本 |

|---|---|---|

| 导轨精度不够 | 速度上不去、振动大 | 更换 + 停机 |

| 丝杆偏心 | 噪音高、寿命短 | 提前报废 |

| 密封差 | 灰尘进入,卡顿 | 频繁维护 |

| 润滑不均 | 滑块磨损快 | 更换滑块 |

| 电机不匹配 | 过载发热 | 电机报废 |

最终结果:采购便宜,但 3~6 个月就要换配件。

维护 + 停机损失远比模组本身贵得多。

三、威洛博如何帮企业节省 30% 维护成本?

威洛博从产品架构上就为“降低维护成本”而设计。

以下为真实可落地的技术方案。

1. 全系列标配“高寿命级丝杆 + 高精导轨”

威洛博的丝杆与导轨选型遵循两个标准:

姿态稳定性(Rigidity)优先

寿命 ≥ 同类产品 1.5~2.2 倍

结果就是:

使用寿命更长

噪音更低

高速稳定性更好

减少用户在 1~3 年内更换丝杆/导轨的频率。

2. 全封闭结构(以 VGTH 系列为例)减少 70% 的灰尘磨损

一台模组最怕的就是:灰尘、铁屑、切削液。

尤其是光伏、3C、医疗等行业。

VGTH 全封闭模组解决了最致命的问题:

灰尘无法进入导轨

丝杆长期保持干净

无需频繁补充润滑

寿命大幅提升

用户反馈显示:

VGTH 在高粉尘车间的维护频率比普通模组降低约 60~70%。

3. 动态装配技术,减少 40% 震动与异响

威洛博装配采用:

激光平行度校准

动态行程振动补偿

丝杆螺母预压调节

导轨负载分布优化

简单来说,模组从组装开始就被“调好”,用户拿回去直接装即可。

长期运行不易偏磨、不易噪音上升。

4. 智能润滑结构(可选)降低人工成本

部分系列支持:

外置注油口

一键集中润滑

免拆卸维护设计

工人不用拆设备也能维护,大幅降低人力成本。

5. 电机 + 伺服选型数据库,避免“买错”导致的损失

威洛博有一套内部选型系统,根据用户提供的参数自动运算:

推力曲线

惯量匹配

刚性匹配

螺距与速度最佳组合

瞬时/连续负载曲线

加速度限制

避免用户选错电机导致:

过载

发热

抖动

效率低

寿命缩短

光是“选型正确”这一点,就能帮企业节省 20~25% 的隐性损失。

6. 多行业使用寿命验证模型,减少试错成本

威洛博研发团队基于不同行业建立寿命模型:

电子行业:微颗粒粉尘、轻载高速

光伏行业:高粉尘、高加速度

医疗行业:洁净室、静音需求

3C:高节拍、长时间无停机

自动化线体:多工位连续作业

用户不用试错,用的是行业验证后的参数。

四、实际案例:维护成本降低 30% 不是理论,是事实

以某 3C 自动化设备厂为例:

原模组:半年换一次导轨滑块

使用威洛博 VGTH:1.5 年未出现卡顿

植粉车间粉尘严重

之前模组 2 个月加油一次

VGTH 8 个月加油一次

最终:

维护成本降低:31.8%

停机时间减少:46%

工人维护时间减少:50%+

整体设备稼动率明显提升

五、总结:模组成本的核心不是“买多少钱”,而是“用多久、维护成本多少”

便宜模组:

采购省 10%,维护多花 50%

每隔 3~6 个月要换配件

停机损失更大

威洛博模组:

寿命更长

灰尘进入更少

装配精度高

后期维护成本低

真正让企业节约的,是:

**✔ 更少的维护频率

✔ 更低的停机时间

✔ 更稳定的良品率

✔ 更长的模组寿命**

这就是为什么越来越多设备厂选择威洛博。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选