电气绝缘材料耐电痕化和蚀损试验仪 点击:86 | 回复:0

电气绝缘材料耐电痕化和蚀损试验仪适用于对电工电子产品、家用电器及其材料进行耐电痕化和蚀损的试验,模拟在工频(48Hz - 62Hz)下,用液体污染物和斜面试样,通过耐电痕化和蚀损的测量评定在严酷环境条件下使用的电气绝缘材料的耐电痕化和蚀损等级。电气绝缘材料耐电痕化和蚀损试验仪依据国家标准 GB/T6553-2003 及 IEC60581:1984《评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法》中所规定的有关条款设计制造。

一、 主要技术参数及功能

1. 箱体内容积 : 带玻璃观察门

2. 电气规格:1000~6000V(交直流 电压精度:1%)连续可调,当试验回路中,短路电流达到或超过 1A 持续 2S后,继电器动作,切断电压,报警指示试品不合格;

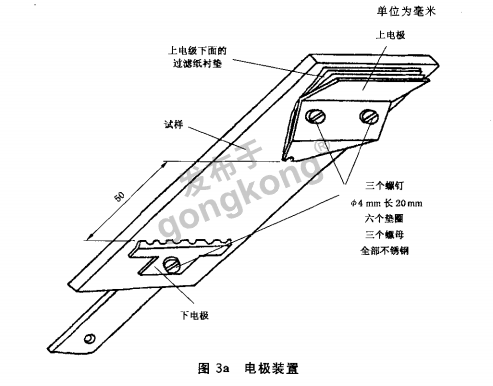

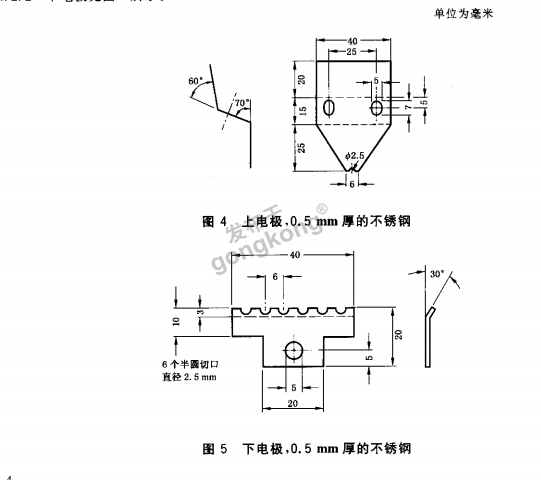

3. 电极规格:厚度为 0.5mm,其它尺寸按照标准要求制作,上、下电极之间的间距为 50±0.5mm;

4. 滴液装置:滴液装置高度可调,污染液流速0.075、0.15、0.30、0.60、0.90mL/min可调,

5. 试验时间:0~9999min可设置

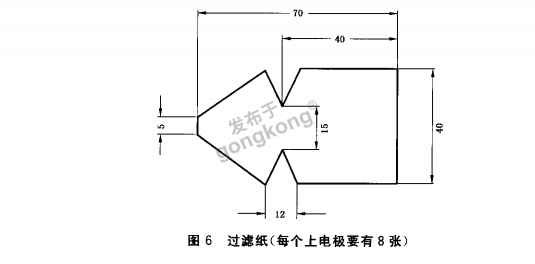

6. 滤纸尺寸:按标准要求制做,滤纸厚度为 0.15~0.17mm;

7. 箱体材料:铁板喷涂;

8. 电 源:AC 220V / 50Hz/25A。

评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法

本标准等同采用IEC 60587:1984《评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法》。

为便于使用,本标准做了下列编辑性修改:

a)删除国际标准的目次和前言;

b)用组合单位Ω.m代替Ωm;

c)用小数点“.”代替作为小数点的逗号“,”;

d)用定义“Electrical erosion”代替“Erosion,electrical”。

本标准除用术语“电痕化”代替“漏电起痕性”、“异辛基苯氧基聚乙氧基乙醇”代替“多乙氧基异辛基苯乙醚”外,与GB/T 6553-1986不存在技术差异。因GB/T6553-1986等效采用IEC 60587:1984。

本标准代替GB/T 6553一1986《评定在严酷环境条件下使用的电气绝缘材料耐漏电起痕性和耐电蚀损的试验方法》。

评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法

1范围和目的

本标准叙述了在工频(48Hz~62 Hz)下,用液体污染物和斜面试样,通过耐电痕化和蚀损的演评定在严酷环境条件下使用的电气绝缘材料的两种试验方法。

方法1:恒定电痕化电压法

方法2:逐级电痕化电压法

注:试验条件设计成使效应加速产生,但并没有模拟在使用中所遇到的全部情况。对下列条款所述的试验设备而言,电痕在下电极起始。可采用两种判断标准确定试验终点。判断标准A:

当高压回路中通过试样的电流超过60mA时达到了终点。此时过电流装置切断电源。注:该终点判断标准允许采用自动装置同时试验几个试样。

判断标准B:

当电痕达到离下电极25mm处的试样表面的标记时达到终点(见图1及图3b)。

2定义

2.1

电痕track

绝缘材料表面因局部劣变而产生的局部导电通道。

2.2

电痕化tracking

在绝缘材料的污染表面或其附近由于放电作用而产生电痕的过程。

2.3

电蚀损electrical erosion

由于放电作用而使电气绝缘材料耗损。

2.4

电痕时间time-to-track

在规定的试验条件下,形成电痕所需要的时间。

3试样

3.1尺寸

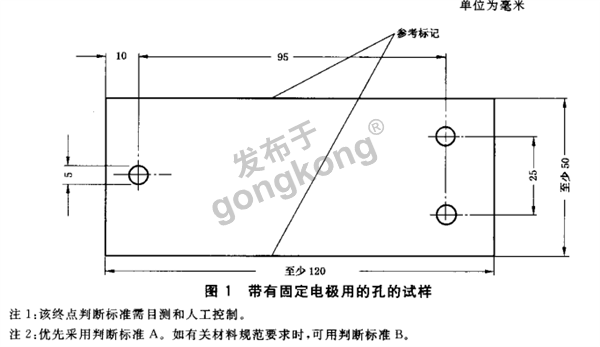

平板斜面试样至少应是50mmX120 mm。厚度最好为6mm。可使用其他厚度,但必须在试验报告中说明。试样应按图1所示钻有装电极的孔。

3.2制备

除另有规定外,试样表面应稍微打磨。具体方法是将试样用金刚砂细砂纸加去离子水或蒸馏水打磨,直至试样整个表面湿润,干燥时呈现出均匀无光泽表面。如果未使用打磨,应在试验报告中说明清洗的方法。

判断标准B(见第1章)使用的试样,应在下电极上方25mm处的两边上各作一个参考标记(见图1和图3b)。

4装置

4.1电气设备

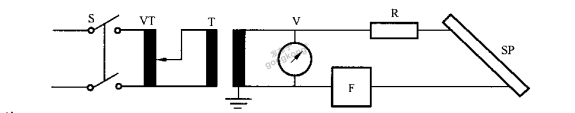

电路原理图见图2a。由于试验是在高压下进行,因此一定要使用安全接地的安全栏。电路由下述组成:

图2a电路原理图

S=电源开关

VT=可变比调压器

T=高压变压器

R=串联电阻器

V=电压表

SP=试样

F=过电流装置,保险丝或继电器

4.1.3读数准确度为1.5%的电压表1只。

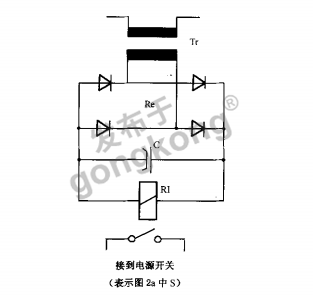

4.1.4当高压回路的电流达到或超过60mA持续2s时能动作的过电流延时继电器(见图2b)或任何

其他装置。

Re=整流器

Tr=变压器(线圈300/900距)

R1=继电器(2 5000/11 000匝)

C=电容器(200 μF)

图2b 示例:过电流延时继电器的典型电路(表示图2a中F)

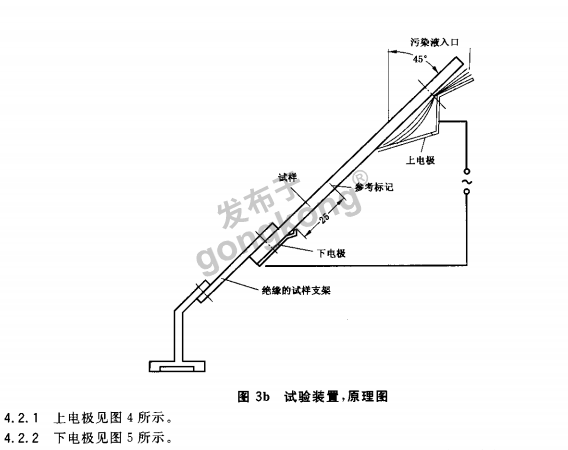

4.2电极所有的电极、固紧装置以及与电极相连的装配件,如螺钉,应该用不锈钢做成。电极装置如图3a所示。

注:每次试验之前应清洗电极,如有必要,则更换电极。

4.3污染液

4.3.1除另有规定外,采用:

质量分数为(0.1±0.002)%分析纯NH,Cl(氯化铵)和质量分数为(0.02±0.002)%异辛基苯氧基聚乙氧基乙醇(iso-octylphenoxypolyethoxyethanol),非离子型湿润剂配以蒸馏水或去离子水。

污染液在(23士1)℃时的电阻率应为(3.95±0.05)Ω.m。

污染液存放时间应不超过四星期。在每做一组试验以前均应检测它的电阻率。

4.3.2用大致尺寸如图6所示的八层滤纸夹在上电极与试样之间,储积污染液。

4.3.3污染液加入滤纸衬垫中,以使在加电压前,在上、下电极之间形成均匀的液流。

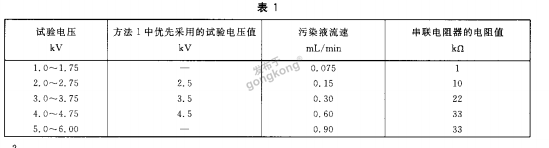

注:形成均匀液流的方法,一种办法是通过管子将污染液滴注入滤纸衬垫中。该管子可用不锈钢夹子夹在滤纸中间。另一种办法是以固定的液滴大小和每分钟一定的液滴数将污染液滴入滤纸衬垫中。4.3.4污染液的流速与施加电压的关系见表1规定。

4.4记时器

记时器的准确度约为±1 min/h。

注:例如,可采用1min脉冲记数器。

4.5深度规

深度规的准确度为±0.01 mm,探针的端部为半径0.25mm的半球形。

5试验程序

5.1试验的准备

5.1.1除另有规定外,试验应在环境温度(23士2)℃下进行,每种材料试验五个试样。5.1.2装试样时无光泽的试验面向下,使之与水平面成45°角,如图3b所示。两电极之间相距(50±0.5)mm。

注:每次试验都使用新滤纸衬垫。

5.1.3首先将污染液注人滤纸衬垫中以使滤纸充分湿润。调节污染液流速并按表1的规定校正流速。至少观察流动10min,确保污染液在两电极间的试样表面上稳定地流下。污染液应从上电极的轴孔处流出而不从滤纸的旁边或顶部溢出。

5.2施加电压

5.2.1方法1:恒定电痕化电压法

在污染液以表1规定的流速均匀流下时,合上开关,并将电压升到2.5 kV、3.5 kV或4.5kV中一个较为合适的电压值,并开始记时,应保持电压恒定6h。

如果还需要在更高或更低的电压下试验,则对于每一个优选的试验电压再另取一组五个试样进行试验。

恒定电痕化电压为五个试样经受6h后均无破坏的最高电压。

材料按如下分级:

1A0或1B0级:

按照第1章判断标准A或判断标准B在2.5kV下若任一试样在6h以内破坏:

1A2.5或1B2.5级

如果五个试样均能经受2.5kV电压6h而且如果在3.5kV下任一试样在6h以内破坏:

1A3.5或1B3.5级

如果五个试样均能经受3.5kV电压6h而且如果在4.5kV下任一试样在6h以内破坏:

1A4.5或1B4.5级

如果五个试样均能经受4.5kV电压6b。

在每种情况下都应报告最大蚀损深度。

5.2.2方法2:逐级电痕化电压法

选择一个其值为250V倍数的起始电压,从起始算起,使得在第三级电压之前,不发生按第1章判断标准 A(电流超过60mA)的破坏(可能需要做一次预备性试验)。在污染液以规定的流速均匀流下时,合上开关并升高电压到选定的值,保持该电压1h,以后每小时按250V逐级增加电压直至发生按判断标准A的破坏,并记录下来。当电压升高时,污染液流速和串联电阻器的电阻值也应按表1的规定增加。

逐级电痕化电压是五个试样经受1h后均无破坏的最高电压。材料按如下分级:

2Ax级,这里x为被试材料耐受的最高电压,用kV表示。注1:必然会出现显著的闪烁现象,如果没有,则应仔细检查电路、污染液流动情况和污染液电阻率。

闪烁是指施加电压几分钟内,在下电极齿的正上方出现小的黄色到白色(有些材料偶尔出现蓝色)的电弧。尽管在最终发生稳定小的光亮“热点”之前,放电可能从一个齿跳到另一个齿,但这些放电基本上是以连续方式进行。这些“热点”会烧坏试样表面,且可能最终导致电痕化破坏。在两电极间的试样表面快速移动的放电可能不会导致电痕化。

显著的闪烁现象也可用阴极射线示波器观察。可以从与过电流装置串联的电阻器(例如330Ω.2W)两端取得信号。正常的闪烁可以从每半周期的连续、但不均匀和中断的电源频率电流波形中观察到。注2:在电痕到达上电极以前,当60mA电流流经导电的电痕和保留在试样表面的电解液流时,过电流装置应动作。注3:蚀损深度应在刮去或用其他方法除去分解的绝缘物和碎片后测量。注意不要去掉未受损坏的试验材料。

6试验报告

试验报告应包括:

6.1被试材料的型号和名称。

6.2试样的详细说明:制备和尺寸,清洗方法和所用的溶剂,试样表面(如果需要)及预处理,还应报告试样厚度。

6.3试样相对于电极的方向(即纵向、横向、斜向等)。

6.4施加电压方法及采用的终点判断标准。

6.5根据第5.2.1条和5.2.2条分级。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选