EtherCAT转Modbus RTU网关破解AGV与输送线速度传感器通信壁垒 点击:90 | 回复:0

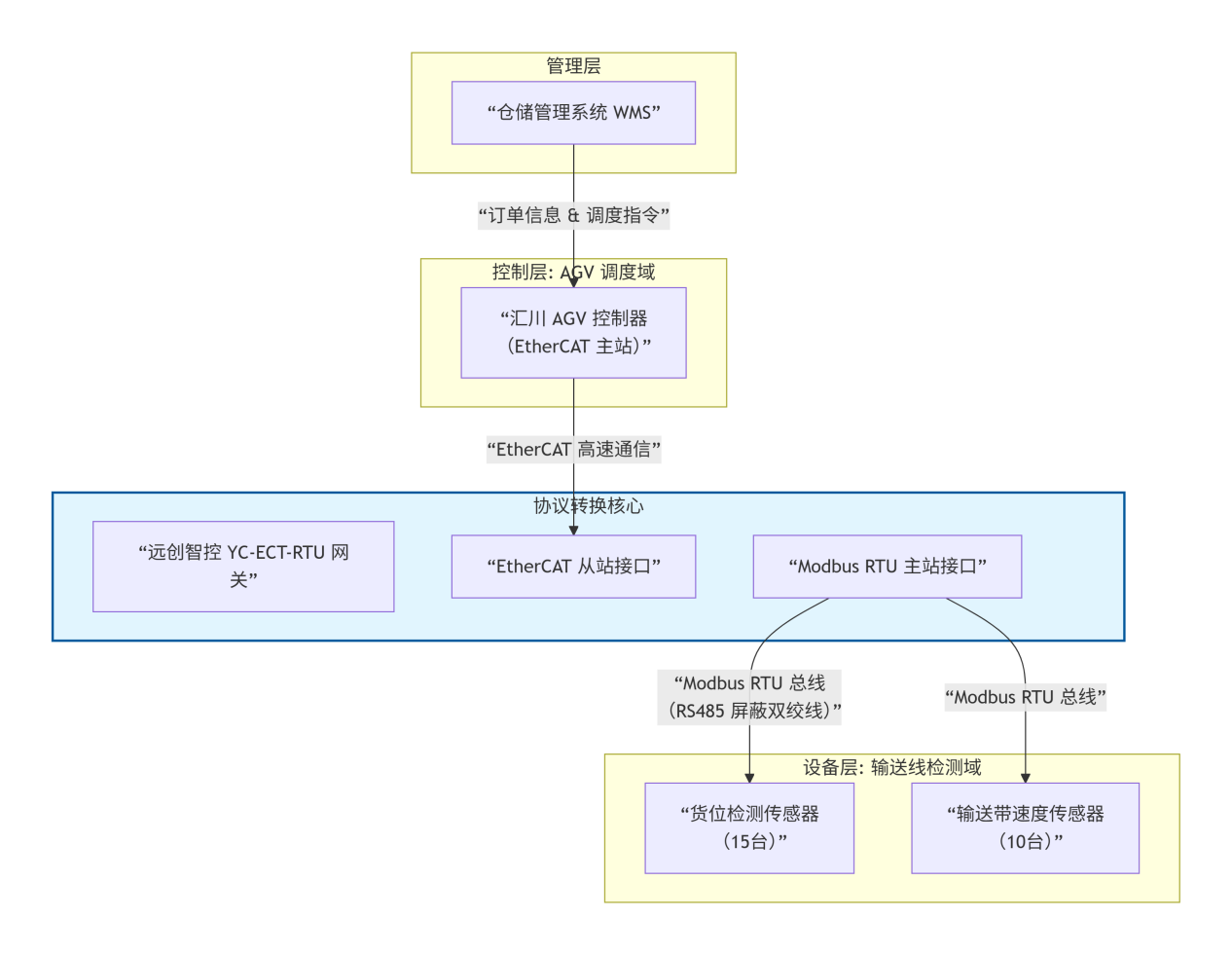

某大型电商物流中心作为区域核心仓储配送枢纽,承担着日均 10 万 + 订单的分拣、存储与配送任务,智能仓储系统是保障物流效率的核心支撑。该中心引入多台汇川 AGV 小车与自动化输送线,构建了 “货到人” 的智能作业模式:AGV小车搭载汇川 EtherCAT 控制器,负责货物从货架到输送线的转运、取放货精准控制;输送线则串联起入库、分拣、出库等关键节点,配备 15 台货位检测传感器(实时监测货位占用状态)与 10 台输送带速度传感器(动态反馈输送线运行速率),所有传感器均采用 Modbus RTU 协议。然而,EtherCAT 控制器与 Modbus RTU 传感器的协议异构问题,导致 AGV 与输送线长期处于 “各自为战” 的状态,严重制约了仓储系统的整体运行效率。

在引入 YC-ECT-RTU 网关模块前,AGV 与输送线的协同作业完全依赖人工干预:AGV 小车到达输送线接口时,需现场操作人员通过可视化终端确认货位是否空闲,再手动下达取放货指令,单次交接耗时超 30 秒;同时,输送线只能以固定速度(0.8m/s)运行,无法根据 AGV 的取货节奏动态调整,当 AGV 取货速度慢于输送线输送速度时,货物易在接口处堆积拥堵,拥堵率高达 8%;此外,传感器数据无法实时反馈至 AGV 控制器,AGV 无法提前规划最优取货路径,经常出现 “空跑”“等待” 现象,导致整体出入库效率仅 600 件 / 小时,远不能满足电商大促期间的订单峰值需求。为破解协议壁垒,实现 AGV 与输送线的无人化协同作业,该物流中心经过技术调研与方案验证,最终引入远创智控 YC-ECT-RTU EtherCAT 转 Modbus RTU 网关,搭建起设备间的统一通信桥梁。

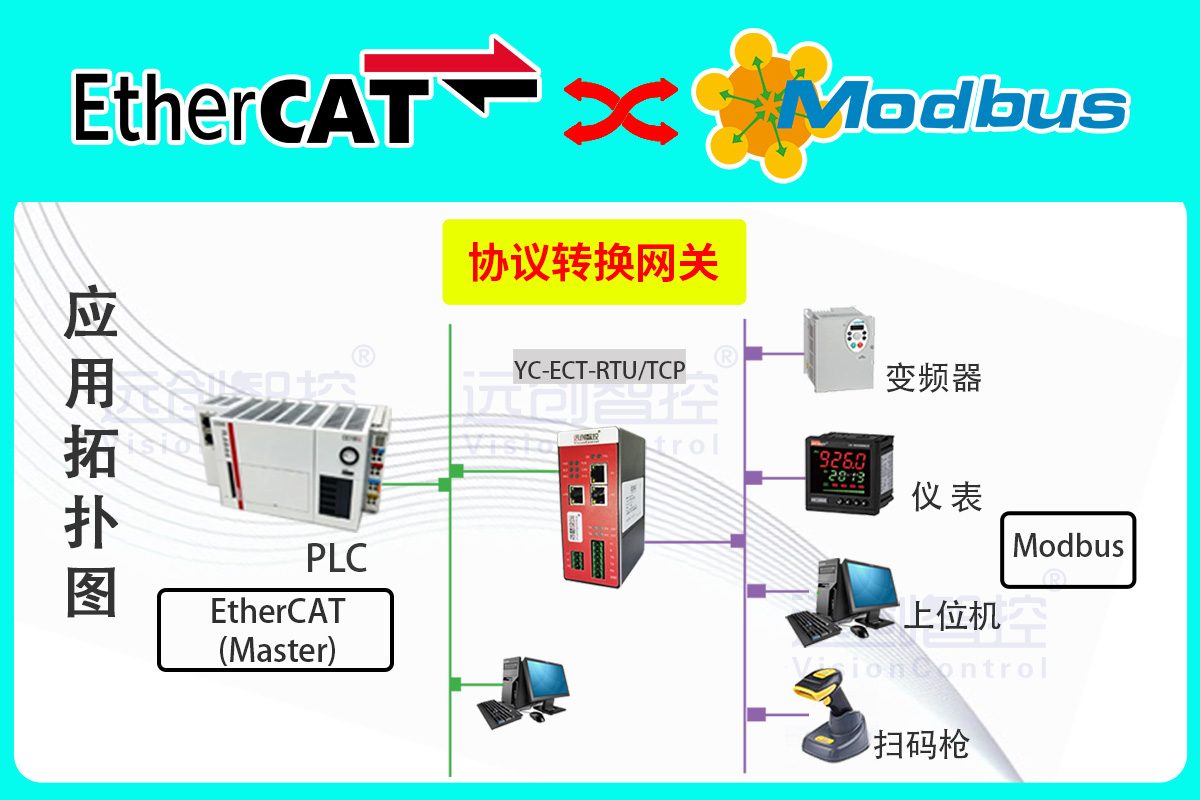

网关部署与方案设计

硬件连接:结合仓储中心低温高湿(温度 0-15℃,湿度 40%-70%)的环境特点,技术团队制定了稳定可靠的硬件部署方案:将 YC-ECT-RTU 协议转换网关安装在输送线旁的防爆控制柜内,通过标准 EtherCAT 总线接口直接接入汇川 AGV 控制器,确保控制信号的高速传输;网关的 RS485 端口采用串联方式连接所有 Modbus RTU 传感器,其中 15 台货位检测传感器分别安装于输送线的 15 个交接货位,10 台速度传感器均匀分布在输送线的不同区段,所有连接均采用工业级防水接头与屏蔽双绞线,有效抵御仓储环境中的电磁干扰与湿气侵蚀,保障设备长期稳定运行。

参数配置:通过网关配套的可视化配置软件,完成协议映射与通信参数的精准调试:首先将 Modbus RTU 传感器的核心数据寄存器与 AGV 控制器可识别的数据格式进行映射,其中货位检测传感器的货位占用状态寄存器(0300H,0 = 空闲,1 = 占用)、输送带速度传感器的运行速率寄存器(0400H,单位 m/s),均映射为 EtherCAT 控制器的过程数据对象(PDO);根据仓储作业的实时性需求,设置 15ms 的数据采集周期,确保 AGV 控制器能及时获取传感器反馈的动态数据;同时开启网关的数据缓存功能,当 AGV 小车移动过程中出现短暂信号中断时,网关可暂存关键数据,恢复通信后自动同步至控制器,避免数据丢失导致的作业异常。

软件联动:在汇川 AGV 控制器的编程软件中完成网关组态与协同控制逻辑编写,实现 AGV 与输送线的深度联动:AGV 控制器通过网关实时读取货位检测传感器数据,结合仓储管理系统(WMS)下发的订单信息,自动规划最优取货路径,优先选择空闲货位进行交接,减少等待时间;根据输送带速度传感器反馈的实时速率(0.5-1m/s),动态调整 AGV 的行驶速度与取放货动作节奏,实现 AGV 与输送线的无缝对接,避免货物碰撞或堆积;当检测到某一货位出现满溢状态时,AGV 控制器通过网关向输送线发送暂停指令,待货位空闲后再恢复运行,形成闭环控制;所有作业数据(含 AGV 运行轨迹、货位状态、输送线速度、出入库数量等)实时上传至 WMS 系统,实现全流程可视化监控。

项目实施效果

作业效率大幅提升:YC-ECT-RTU 网关模块实现了 EtherCAT 控制器与 Modbus RTU 传感器的实时数据交互,AGV 与输送线的协同响应时间<30ms,彻底取代了人工干预环节。改造后,货物拥堵率从 8% 降至 0.5%,出入库效率从 600 件 / 小时提升至 950 件 / 小时,单日最大处理能力突破 2.2 万件,成功应对电商大促期间的订单峰值压力。

作业准确率与稳定性显著优化:AGV 通过网关获取精准的货位状态与输送线速度数据,取放货准确率达 100%,彻底杜绝了因人工判断失误导致的货物错放、漏放问题;网关采用工业级设计,适配仓储中心的恶劣环境,连续运行 6 个月无故障,通信稳定性达 99.99%,保障了仓储系统 24 小时不间断运行。

运维成本有效降低:无人化协同作业减少了 8 名现场操作人员的工作量,每年节省人力成本约 64 万元;AGV “空跑” 现象减少 90%,电池损耗降低 20%,设备维护周期延长 30%,仓储整体运维成本降低 25%;同时,数据实时上传至 WMS 系统,管理层可通过系统精准把控作业进度,优化资源配置,进一步提升了仓储管理的精益化水平。

此次改造不仅彻底解决了智能仓储系统中 AGV 与输送线的协议兼容难题,更实现了从 “人工协同” 到 “数据驱动的智能协同” 的转型,为物流行业的自动化仓储系统通信升级提供了可复制、可推广的实践方案。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选