工业无线网桥赋能 S7-1500 与 ET200SP 旋转设备 PN 协议通信 点击:210 | 回复:0

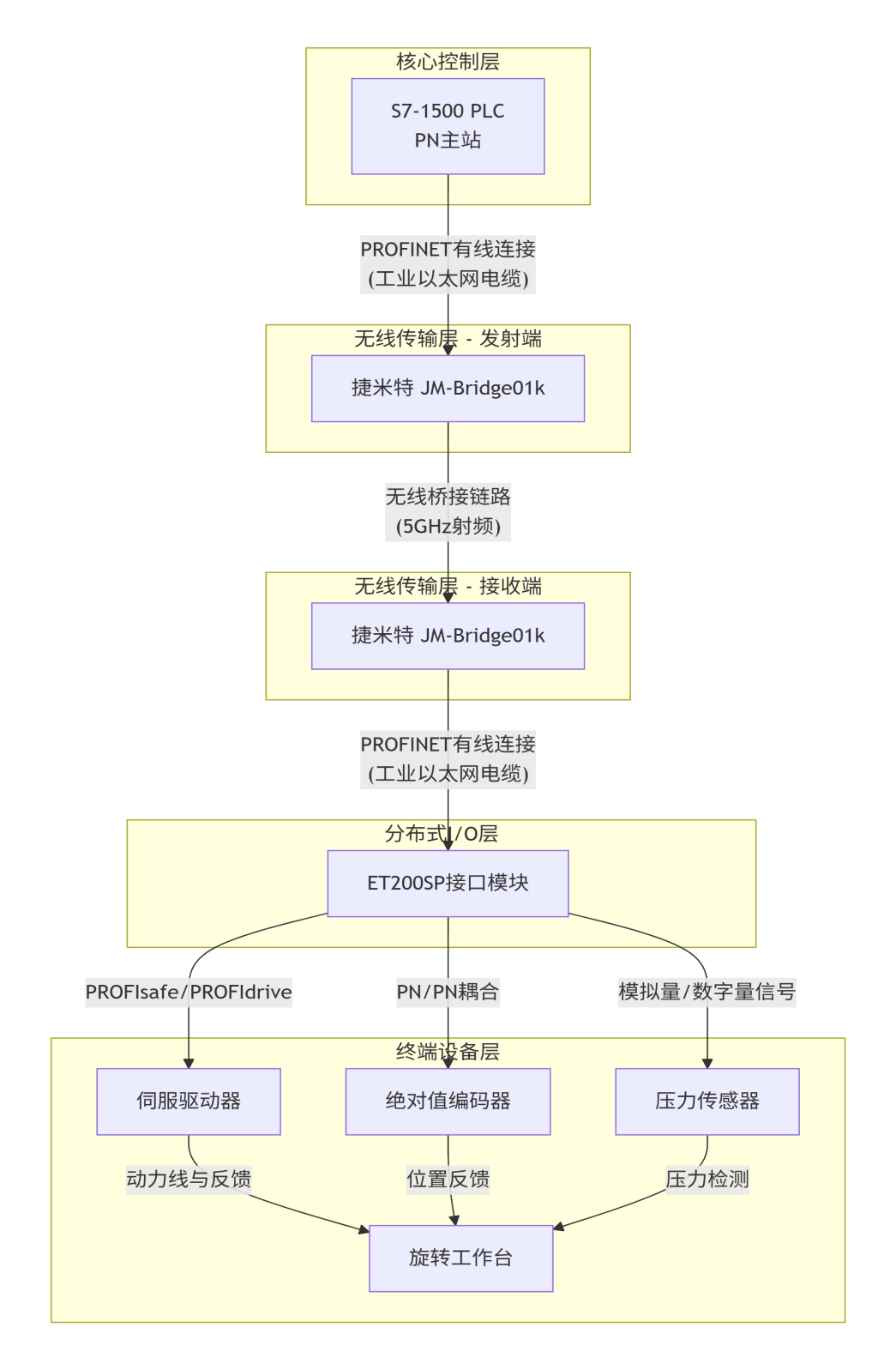

在某大型汽车零部件精密加工车间,核心生产区部署了多条自动化生产线,其中发动机缸体加工线采用西门子 S7-1500 PLC 作为控制核心,搭配 ET200SP 分布式 I/O 模块构建高速控制网络,专门负责旋转工作台的精准定位、多工序加工联动及设备状态实时监控。该旋转工作台是生产线的关键设备,集成了西门子 V90 伺服驱动器、海德汉绝对值编码器、瑞士奇石乐压力传感器等多品牌核心部件,需与 ET200SP 模块保持高频次数据交互既要实时上传编码器的位置信号(采样频率 100Hz)、压力传感器的加工压力数据,又要接收 PLC 下发的伺服驱动指令、工序切换信号,以保障缸体孔系加工精度控制在 ±0.03mm 以内,满足新能源汽车发动机的高性能装配要求。

然而,现场旋转工作台需根据加工工序实现 360°连续旋转及正负 180° 往复摆动,传统有线以太网连接方案暴露出诸多难以解决的问题:首先,随工作台转动的线缆频繁扭曲、摩擦,仅运行 1-2 个月就会出现绝缘层破损、芯线断裂等故障,平均每月引发 4-5 次通信中断,每次停机维修需拆解工作台、更换线缆,导致单条生产线停工 2-3 小时,直接影响订单交付进度;其次,线缆缠绕限制了工作台的摆动角度和转速,原本设计的 120r/min 额定转速被迫降至 80r/min,加工效率降低 30%;此外,车间地面设备频繁移动,有线线缆易被叉车碾压、工具碰撞,进一步增加了故障风险,仅线缆更换和维护每年就需投入 3 万余元人工及物料成本。同时,生产线需根据不同车型缸体规格切换加工参数,有线布线的固定布局导致换线调试时间长达 4 小时,严重制约了生产线的柔性生产能力。经技术团队多次现场勘查和方案论证,最终确定采用工业无线网桥,以 PROFINET(PN)协议构建稳定、高速的无线通信链路,彻底解决旋转设备的通信瓶颈。

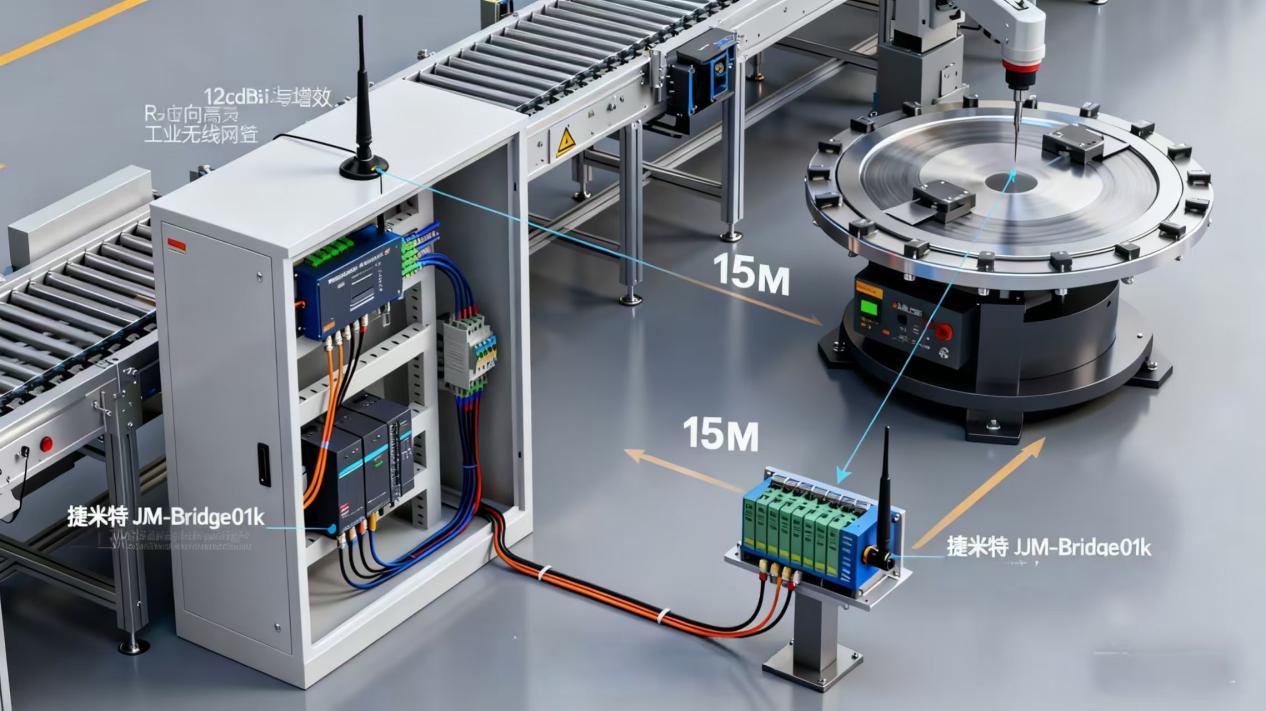

方案部署阶段,技术团队结合车间布局和设备安装条件,采用点对点无线传输架构进行精准部署:将第一台工业网桥固定在生产线旁的电气控制柜内,通过标准 RJ45 网线接入 S7-1500 PLC 的 PN 主站端口,配置为无线发射端;同时在网桥顶部安装 12dBi 高增益定向天线,调整角度对准旋转工作台方向,确保信号传输无遮挡。另一台网桥则固定于旋转工作台的静止支撑座上,通过屏蔽网线直接与 ET200SP 模块的 PN 从站端口相连,作为无线接收端,其配套的天线同样采用定向设计,与发射端天线精准对射,形成专属通信链路。为保障通信稳定性,技术团队还对车间环境进行了电磁干扰检测,将网桥工作信道调整为避开变频器、焊接设备等强干扰源的独立信道,并通过软件配置开启信道自动跳频功能,进一步提升抗干扰能力。此外,两台网桥均采用工业级导轨安装方式,配备防振动固定卡扣,适配车间设备运行时的振动环境。

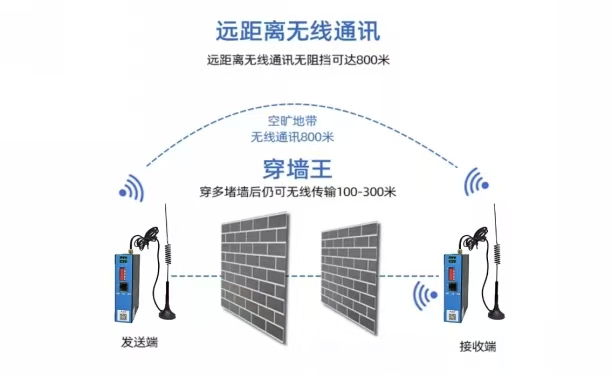

该 工业无线网桥专为工业自动化场景量身打造,核心性能优势完全匹配现场需求:其一,原生支持 PROFINET V2.3 协议,无需额外加装协议转换模块或进行复杂配置,可直接融入现有 PN 网络,通信延迟低至 3ms 以内,远低于生产线要求的 10ms 阈值,确保编码器的位置数据实时回传、PLC 控制指令精准同步下发,完全满足高速加工的实时性要求;其二,采用 IEEE 802.11n 无线标准,支持 300Mbps 传输速率,预留充足带宽冗余,即使同时传输 100Hz 采样频率的位置数据、压力数据及多路控制指令,也能保障数据传输无丢包、无延迟,经实测连续 72 小时运行,数据传输成功率达 99.998%;其三,具备卓越的抗干扰能力,采用 OFDM 正交频分复用技术和 2.4GHz/5GHz 双频段可选设计,可有效抵御车间变频器、中频炉、焊接机器人等设备产生的电磁干扰,搭配高增益定向天线,在车间复杂环境下无线传输距离可达 300 米,完全覆盖现场最大 15 米的设备间距需求;其四,遵循工业级防护标准,支持 - 40~85℃宽温工作范围,能耐受车间夏季 45℃高温、冬季 5℃低温的环境变化,IP30 防护等级可有效阻挡粉尘侵入,同时具备防浪涌、防过压保护功能,适应工业现场的严苛供电环境。

方案实施后,旋转工作台与 S7-1500 PLC 的通信稳定性实现质的飞跃:数据传输连续无中断,设备故障停机率从之前的每月 4-5 次降至每年仅 1-2 次,降幅超 95%,单条生产线每年减少停工损失约 15 万元;旋转工作台摆脱线缆束缚后,转速恢复至 120r/min 设计值,缸体加工节拍从每台 8 分钟缩短至 5.5 分钟,生产线日产量从 300 台提升至 420 台,产能提升 40%;换线调试时无需调整通信线路,仅需通过 PLC 修改参数即可完成切换,调试时间缩短至 30 分钟以内,大幅提升了生产线的柔性生产能力。同时,彻底省去了线缆更换、维护的人工和物料成本,每年可为企业节省运维费用约 3.5 万元,设备整体综合效益提升显著。此外,该无线通信方案的成功应用,为车间后续其他旋转设备(如曲轴加工旋转夹具、凸轮轴检测转台)的通信升级提供了可复制的范例,目前已有 3 条生产线完成同款网桥的部署,全面推动了车间自动化生产的高效、稳定运行。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选