解决传统金属局限:注塑PEEK星轮实现高效、长寿命与静音运行 点击:135 | 回复:1

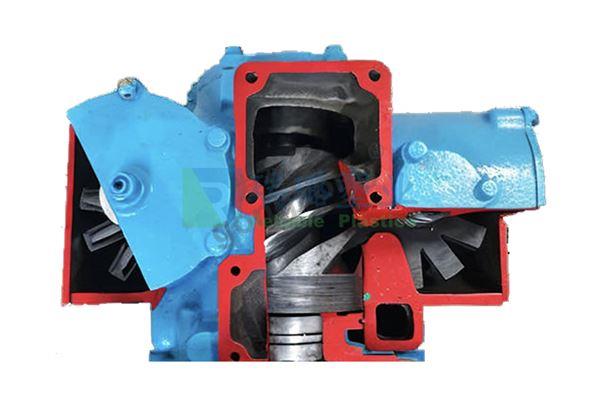

星轮在单螺杆压缩机中扮演着 “密封盖”和 “移动活塞” 的双重角色。它通过与单螺杆的精确啮合,动态地形成封闭空间,并推动气体完成压缩循环。它是单螺杆技术区别于双螺杆技术的最显著特征,也是其实现平稳、低噪音、长寿命运行的关键所在。

金属星轮由于热膨胀系数大,需在星轮与螺杆间预留较大间隙,导致泄漏增多、效率下降。普通材料星轮则在剪切力和机械摩擦作用下很快损坏,造成内部泄漏增大、效率下降,增加了维修成本。

一、注塑PEEK材料打造高性能星轮,以卓越耐磨性与耐高温性实现超长使用寿命

注塑星轮采用PEEK(聚醚醚酮)与高强度耐磨碳纤维复合材料制成,PEEK星轮的耐磨性与长寿命,解决了传统材质在高温高压下易变形磨损的问题,避免因磨损导致的螺杆与星轮间隙扩大及泄露增加。在实际应用中,采用PEEK星轮的单螺杆压缩机寿命可达50,000小时,远超传统材质。同时,PEEK的耐高温特性可长期耐受高达260℃的连续工作温度,低热膨胀系数确保尺寸稳定、气密性佳,不易咬死,且降低噪声。

二、实现PEEK星轮部件高质量注塑成型的关键工艺控制

PEEK注塑成型中,注塑压力和速度的精确控制也不可忽视,需根据星轮形状调整压力,并分段控制速度以提升塑化效果和生产效率。对于高精度星轮零件,后成型热处理是必要的,以解决PEEK冷却时的收缩不均和内应力问题。注塑PEEK可以模制到严格的公差,在考虑材料收缩率和成型工艺的限制下可实现±0.1mm的公差。

三、注塑成型三大优势驱动生产优化:注塑工艺的高效、精准与降本

l高效生产能力,缩短交付周期

注塑工艺利用高温高压快速成型零件,减少了后处理需求,大幅提高生产效率。多腔或系列模具的应用能同时生产多个零件,进一步提升生产速度,适应大批量生产需求,缩短整体生产周期。

l高精度与质量一致性,减少返工与浪费

注塑工艺具有高重复精度,确保零件尺寸和质量的一致性,成型制品符合公差标准。这种稳定性减少返工和材料浪费,提升产品合格率的同时,有效控制了单件生产成本。

l自动化生产流程,降低人工依赖

自动化控制的注塑过程能高效生产复杂零件,减少人工操作依赖。缩短了生产时间,提高了产出效率,并降低了因人为干预导致制品的不一致性及相应人工成本。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选