LabVIEW工业零件尺寸测量 点击:190 | 回复:0

在汽车零部件生产流水线中,轴类零件的台阶位移尺寸直接影响装配精度与产品寿命。传统人工测量依赖千分表,存在效率低、误差大、数据无法实时追溯等问题,难以满足现代化批量生产的质量管控需求。基于 LabVIEW 开发的位移检测系统,可结合高精度传感器实现自动化、高精度测量,解决传统测量痛点,提升生产过程的质量控制水平。

系统设计

系统以 LabVIEW为软件开发平台,硬件核心包括激光位移传感器、NI cDAQ 数据采集卡、工业计算机、电动平移台及报警模块。整体架构分为硬件层、数据采集层、软件处理层和人机交互层:硬件层负责位移信号采集与执行机构驱动;数据采集层通过采集卡将传感器模拟信号转换为数字信号;软件处理层完成数据运算、分析与判断;人机交互层提供操作界面与数据展示。

硬件选型

激光位移传感器:选用 KEYENCE IL-600 系列,测量范围 0-50mm,分辨率 0.1μm,线性误差 ±0.03%,支持模拟量 4-20mA 输出,适应工业环境下的非接触式测量。

数据采集卡:采用 NI 9205,16 位采样精度,采样率最高 100kS/s,支持 8 路模拟输入通道,可稳定接收传感器信号并传输至计算机。

电动平移台:配备步进电机与驱动器,定位精度 ±0.01mm,由 LabVIEW 通过串口通信控制,实现零件的自动定位与多测点切换。

LabVIEW功能

(一)数据采集模块

通过 LabVIEW 的 DAQmx 工具包配置采集卡参数,设置采样率为 10kS/s,采集通道为单端输入。采用循环采集模式,实时读取传感器输出的模拟信号,同时添加信号滤波子程序,通过中值滤波去除工业环境中的电磁干扰,确保数据稳定性。

(二)数据处理模块

将采集到的数字信号转换为实际位移值,基于传感器标定系数进行线性修正。软件内置多测点平均值计算、极值分析功能,自动提取零件各台阶的位移尺寸数据,并与预设公差范围进行比对,判断零件是否合格。

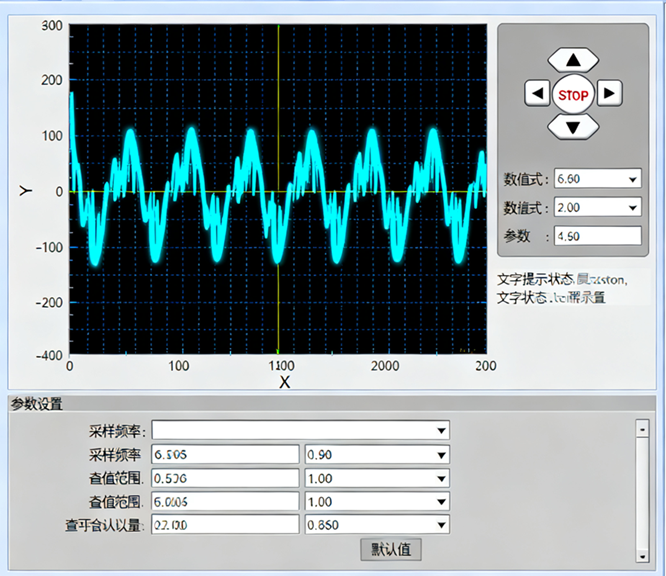

(三)人机交互界面

设计直观的操作界面,包含参数设置区(公差范围、采样次数、平移台速度)、实时监测区(位移曲线、当前数值)、结果显示区(合格 / 不合格标记、数据列表)及历史数据查询区。支持手动 / 自动测量模式切换,满足不同生产场景需求。

(四)数据存储与报警模块

自动存储测量数据至 Excel 表格,包含测量时间、零件编号、各测点位移值、判定结果等信息,便于质量追溯。当检测到不合格产品时,系统触发声光报警,同时发送信号控制流水线暂停,提示工作人员处理。

五、系统测试与应用效果

系统在某汽车零部件厂试运行期间,针对 φ20mm 轴类零件的台阶位移尺寸进行检测,测量范围 5-15mm,预设公差 ±0.02mm。测试结果显示,系统测量误差≤±0.005mm,单次测量时间仅需 2 秒,相比人工测量效率提升 80% 以上。通过实时数据监测与自动报警,不合格品率从原来的 3.2% 降至 0.8%,同时实现测量数据的全流程追溯,为生产工艺优化提供了可靠数据支持。

该案例验证了 LabVIEW 在位移检测领域的实用性,其图形化编程优势降低了开发难度,灵活的硬件兼容性可适配不同类型传感器,为工业生产中的位移测量提供了高效、高精度的解决方案

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选