LabVIEW 中的振动分析与信号处理 点击:104 | 回复:0

动态数据采集是声振类应用的核心,但仅完成数据采集远远不够 —— 需通过专业分析将原始数据转化为可解读的设备运行信息,才能支撑故障诊断、维护调度等决策。LabVIEW 环境下的振动信号分析技术,系统梳理频率分析、阶次分析等核心方法的原理、适用场景及优劣。

振动信号的复杂性与分析逻辑

声振传感器输出的信号是包含设备运行特征的复杂时间序列,不同声振现象对应差异化的信号特性,需针对性选择分析算法:

长时窄带信号:如摩擦噪声,持续时间长、频率带宽窄;

短时宽带信号:如部件冲击,持续时间短、频率覆盖范围广;

短时窄带信号:如衰减共振,能量集中在特定频率且快速衰减;

时变带宽信号:如失衡轴系噪声,频率随设备转速同步变化。

振动分析的核心逻辑分两步:先明确待监测系统的运行机制(如是否为旋转设备、信号是否时变),再根据信号的时间 - 频率特性匹配算法。NI 基于 LabVIEW 提供了覆盖全场景的分析工具,可满足不同设备的监测需求。

核心振动分析技术及应用

频率分析:静态信号的基础工具

频率分析以快速傅里叶变换(FFT)为核心,将时域信号转换为频域的功率谱,直观展示不同频率的能量分布,适用于频率成分稳定的静态信号(如恒定转速电机)。其优势在于原理简单、计算高效,能快速定位主要频率成分(如电机基频、齿轮啮合频率),是振动分析的入门手段。

但频率分析存在明显局限:一是丢失时间信息,无法区分 “升频” 与 “降频” 信号,例如两个扫频信号(一个频率上升、一个下降)的 FFT 结果完全一致;二是无法检测瞬态信号,短时冲击的能量经 FFT 后会分散到全频率范围,导致在功率谱中 “隐身”,即便信号含瞬态,也可能与无瞬态信号的功率谱相同。

阶次分析:旋转设备的专属方案

旋转设备(如齿轮箱、风机)的振动特征与转速直接相关,频率随转速同步变化,传统 FFT 无法跟踪这类时变频率。阶次分析通过 “时域 - 角域转换” 解决该问题:结合转速计信号,将时域振动数据重采样为 “每旋转角度一个数据点”,使信号与设备角位置对齐,再对重采样后的角域信号做 FFT,生成 “阶次谱”(阶次即转速的倍数,如 4 阶 = 4× 转速)。

这种技术能稳定跟踪转速依赖的故障特征。例如某风机 60Hz 转速时,轴承缺陷对应 4 阶频率(240Hz);转速降至 50Hz 时,缺陷频率同步降至 200Hz(仍为 4 阶)。传统 FFT 中峰值会随转速漂移,而阶次谱中阶次位置固定,便于长期监测,广泛应用于风电齿轮箱、汽车变速箱等旋转机械的健康诊断。

时频分析:时变信号的动态追踪

为解决频率分析丢失时间信息的问题,时频分析通过 “分段 FFT” 实现时域与频域的联合表征:将长时域信号分割为多个短时段,对每个时段单独做 FFT,再组合为 “频谱图(spectrogram)”—— 横轴为时间、纵轴为频率、颜色深浅代表功率。

时频分析能清晰区分时变信号,如升频与降频扫频信号在频谱图中差异明显;还能提升局部信噪比,窄带宽、短持续时间的信号在频谱图中形成集中高能量点,易从噪声中识别。在扬声器生产测试中,合格产品的频谱图呈现 “干净扫频轨迹”,故障产品则有杂乱异常频率,可替代人工实现自动化质量检测。

其他关键技术:针对性解决特定问题

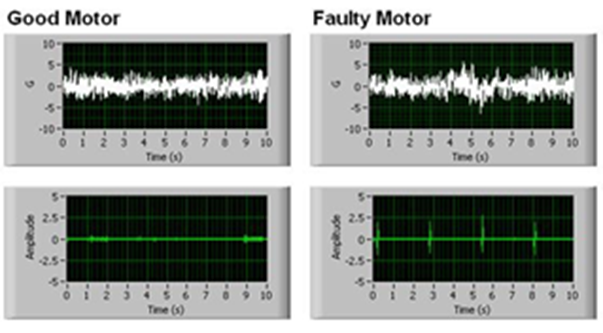

倒频分析(Quefrency Analysis)是 “谱的谱”,对功率谱取对数后做 FFT,输出倒谱,其横轴 “倒频” 代表功率谱中周期性成分的间隔,能有效识别功率谱中的谐波,尤其适用于轴承、齿轮故障诊断 —— 故障轴承的功率谱含等间隔谐波,倒谱中会出现明显峰值,可区分正常与故障轴承。

小波分析针对窄带宽、短持续时间的瞬态信号,以 “小波基” 为参考,通过模式匹配定位瞬态。小波兼具时域紧凑性与频域集中性,能从复杂信号中分离瞬态(如发动机爆震),广泛用于风电齿轮箱冲击故障监测。基于模型的分析(如 AR 模型)则通过构建线性模型,对比实际信号与模型的误差检测瞬态,适用于未知类型异常的自适应识别。

LabVIEW工具

NI 将高精度动态信号采集硬件与 LabVIEW 软件结合,提供从原型到部署的完整方案:24 位动态信号采集设备适配各类声振传感器,确保数据高精度采集;LabVIEW 内置所有核心分析算法,无需手动编写复杂代码;还提供轴承故障诊断、扬声器测试等现成示例程序,用户可快速修改应用;支持实时绘制功率谱、阶次谱等图表,也能将分析逻辑部署到嵌入式系统,实现现场在线监测。

技术选择

振动分析的关键是 “信号特性与算法匹配”。频率分析适用于静态信号,阶次分析针对旋转设备,时频分析处理时变信号,倒频分析识别谐波,小波分析定位瞬态,基于模型的分析检测未知异常。合理组合这些技术,可构建全面的设备健康监测系统,实现从 “被动维修” 到 “预测性维护” 的升级,降低设备停机风险,优化生产调度效率。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选