高性能电机对插骨架的精密注塑工艺挑战与解决方案 点击:19 | 回复:0

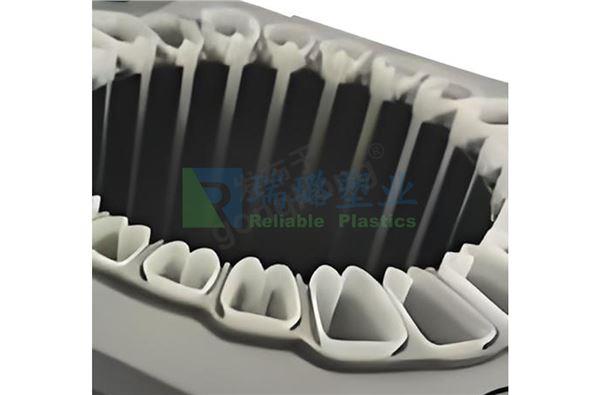

电机对插骨架作为现代电机设计的核心组件,在电气绝缘、结构支撑和热管理方面发挥着不可替代的作用。随着新能源汽车、工业自动化等领域的快速发展,对电机对插骨架的性能要求日益提高,精密注塑技术因此成为满足这些严苛需求的关键制造工艺。

一、注塑电机对插骨架的关键性能指标与加工挑战

电机对插骨架作为电机定子的核心绝缘部件,其性能直接影响电机的可靠性、效率和使用寿命。在注塑加工过程中,既要满足严格的性能要求,又要克服制造上的技术难点。

1、电机对插骨架关键性能指标要求

1. 高绝缘性能

电机运行时需承受高电压,因此对插骨架必须具备优异的电气绝缘性,防止短路或漏电。通常采用PEEK、PPS等高绝缘性工程塑料,其耐漏电起痕指数(CTI)远高于传统材料,确保在高压环境下稳定工作。

2. 耐高温稳定性

电机运行过程中会产生大量热量,对插骨架材料需在高温下保持机械强度和尺寸稳定性。例如,PEEK可在250℃下长期使用,而PPS耐温达200℃以上,避免因热变形导致的结构失效。

3. 尺寸精密性

对插骨架的插接部位公差通常需控制在极窄范围内,以确保与铁芯、绕组的精准配合。尺寸偏差可能导致装配困难、电磁噪音增加或机械应力集中,影响电机整体性能。

4. 机械强度与抗疲劳性

对插骨架需承受绕线张力、振动及长期机械载荷,因此材料需具备良好的抗冲击性和抗疲劳性。玻纤增强塑料可提升刚性,但需平衡玻纤含量对模具磨损的影响。

2、注塑电机对插骨架加工挑战

1. 薄壁注塑的工艺控制

为提升槽满率,现代骨架设计趋向超薄壁结构,但过薄易导致充填不足、缩痕或应力集中。需优化注塑参数(如熔体温度、注射速度)以确保成型质量。

2. 插接部位的精度控制

插接结构若存在轴线偏移或收缩不均,会导致装配不良。在实际案例中,保压压力和模具温度对尺寸稳定性影响显著,需通过模流分析优化工艺。

3. 熔接线强度问题

复杂结构对插骨架在注塑时易形成熔接线,降低局部强度。通过调整浇口位置、提高熔体温度或优化汇合角度,可改善熔接线的机械性能。

4. 内应力与变形控制

冷却不均或残余应力可能导致对插骨架翘曲,影响最终装配。合理的冷却系统设计、模温控制及后处理(如退火)可减少变形风险。

三、精密注塑:塑造高性能对插骨架的经济与工艺双赢之道

面对如此苛刻的材料和性能要求,精密注塑加工技术脱颖而出,成为制造电机对插骨架的解决方案,带来显著的经济效益和工艺优势:

1. 高精度精度,一次成型:

精密模具结合先进的注塑工艺,可稳定成型复杂几何形状、超薄壁厚、高尺寸精度(公差±0.02mm)和高表面光洁度的对插骨架。省去大量二次机加工,大幅降低废品率和制造成本。

2. 复杂结构集成化:

精密注塑可一体成型包含卡扣、导向槽、端子固定结构、等复杂特征,减少零件数量和组装工序,提高结构强度和生产效率,降低人工成本。

3. 高效率与可靠性:

注塑成型周期短,自动化、参数化的精密注塑过程确保骨架产品具有高度一致的关键尺寸和性能,保障电机装配顺畅和整体运行可靠性,减少因骨架问题导致的电机故障。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选