LabVIEW轴角编码器自动检测 点击:132 | 回复:0

LabVIEW 开发轴角编码器自动检测系统,针对指控系统中高故障率的轴角编码器性能检测需求,通过模块化硬件架构与软件设计,实现编码器运转状态模拟、扭矩 / 转速实时监测、19 位并行编码采集译码、数据自动分析及报告生成等功能,解决传统检测依赖指控系统、缺乏独立测试手段的问题。系统采用大品牌硬件组件,结合 LabVIEW 图形化编程优势,提升检测效率与准确性,适用于编码器生产调试与维修场景。

应用场景

生产制造:在轴角编码器生产线末端,对批量产品进行全功能测试,确保出厂编码器编码精度、转速扭矩响应符合设计标准。

装备维修:用于指控系统装备维护环节,快速定位故障编码器,替代传统 “整机替换法”,缩短维修周期,降低维护成本。

研发测试:为编码器研发阶段提供数据采集与分析平台,支持多工况模拟测试,辅助优化编码器机械结构与电气性能。

硬件选型与配置

硬件模块 | 品牌 / 型号 | 核心功能 | 选型理由 |

主控计算机 | PXIe 机箱:NI PXIe-1075 嵌入式控制器:NI PXIe-8880 | 系统控制与数据处理核心 | NI 为 PXI 总线标准主导者,控制器支持实时操作系统,处理速度达 3.1GHz,兼容多板卡同步采集,稳定性经工业级验证 |

数据采集卡 | NI PXIe-6368(24 通道,16 位精度,1.25MS/s 采样率) | 采集 19 位并行编码、扭矩 / 转速频率信号 | 支持数字 IO 与计数器功能,单卡集成多种采集模式,满足编码器多信号类型同步采集需求,NI 驱动兼容性强 |

程控电源 | Keysight N5767A(双路输出,0-60V/0-10A) | 为电机与编码器提供稳定电源 | Keysight 电源精度达 0.1%,具备过流 / 过压保护,支持 SCPI 指令远程控制,适合自动化测试场景 |

直流电机与驱动 | Yaskawa SGM7J-04AFC6S(400W 伺服电机) Yaskawa SGDM-04ADA 驱动 | 模拟编码器实际负载工况 | 安川伺服电机定位精度 ±1 脉冲,转速范围 0-5000rpm,配合驱动器可实现精准速度 / 扭矩控制,满足编码器全转速范围测试 |

扭矩传感仪 | HBM T40B(量程 ±50N・m,精度 0.05% FS) | 实时监测电机输出扭矩与转速 | HBM 为传感器行业标杆,T40B 内置 1000 脉冲 / 转编码器,输出信号稳定性高,支持动态扭矩测量,适配工业级振动环境 |

机械台架 | 定制(铝型材结构,含联轴器、轴承座) | 固定电机、传感器与被测编码器 | 采用工业级铝型材,刚性强、易拆装,配合精密联轴器确保电机与编码器同轴度≤0.02mm,降低机械误差对测试结果的影响 |

软件架构设计与功能实现

(一)软件整体架构

采用 LabVIEW 图形化编程,基于 “生产者 - 消费者” 设计模式,分为用户界面层、控制逻辑层、硬件驱动层三层架构:

用户界面层:基于 LabVIEW 自带控件与 Report Generation Toolkit 开发,包含用户登录、运转测试、轴码测试、数据分析四大功能模块界面,支持实时波形显示、编码值矩阵灯阵指示、测试报告自动生成(含 Excel/Word 格式)。

控制逻辑层:通过状态机模式管理测试流程,核心功能包括:

电机控制:调用 NI-DAQmx 驱动模块,通过模拟量输出(AO0 通道)控制电机转速(0-5V 对应 0 - 额定转速),数字 IO(DO24 通道)控制转向,结合 PID 算法实现转速闭环控制。

信号采集与处理:

扭矩 / 转速:通过 PXIe-6368 计数器通道采集频率信号,按公式 \(M_p = N \times (f - f_0)/(f_p - f_0)\)(正向扭矩)、\(V = 60 \times f/1000\)(转速)实时解算,刷新频率 100Hz。

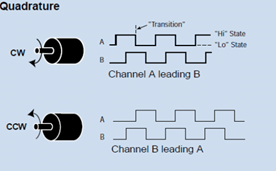

编码信号:通过数字 IO 通道采集 19 位并行编码,利用格雷码转换算法(\(X_n = Y_{+n} \overline{X}_{n-1} + Y_{-n} X_{n-1}\)等逻辑公式)将 19 位码转换为 13 位二进制码(对应 0-8191 十进制值),通过移位寄存器实现编码周期跟踪。

数据分析与判定:

数值分段:以编码器起始编码为基准,截取完整周期(正转 0→8191→0,反转 8191→0→8191),排除非周期数据干扰。

故障判定:设定编码变化量阈值 ±4.5(对应角度偏差 ±6′),实时计算相邻编码差值,超出阈值即判定为跳码故障,触发声光报警。

硬件驱动层:封装NI-VISA、NI-DAQmx 等官方驱动库,通过动态链接库(DLL)调用 Keysight 电源、Yaskawa 驱动器的 SCPI 指令集,实现跨品牌硬件统一控制。

(二)软件架构优势

对比维度 | 本架构(LabVIEW + 模块化) | 传统文本编程(如 C++) | 专用测试软件(如 TestStand) |

开发效率 | 图形化编程,代码量减少 60%+,支持并行任务设计 | 需手动编写底层驱动,多线程调试复杂 | 依赖专用脚本语言,自定义功能受限 |

可维护性 | 模块化子程序可复用,通过函数选板快速定位故障 | 代码可读性低,修改需重新编译 | 流程固化,定制化功能需二次开发 |

实时性 | 支持实时模块(如 NI Real-Time),数据处理延迟 < 1ms | 需手动优化算法,实时性依赖开发者经验 | 适合批量测试,实时响应较弱 |

界面交互 | 内置丰富控件,支持拖拽式 UI 设计,支持触摸操作 | 需调用第三方库(如 MFC),界面开发周期长 | 界面模板固定,个性化调整困难 |

硬件兼容性 | 集成 NI/Keysight 等大品牌官方驱动,即插即用 | 需自行开发驱动接口,兼容性风险高 | 仅支持特定品牌硬件 |

关键问题

(一)多设备同步控制延迟

问题:程控电源输出稳定时间(约 10ms)与电机启动响应(约 20ms)存在时序差,导致编码采集初始阶段数据波动。

解决方案:在控制逻辑层增加 “设备初始化队列”,按顺序执行 “电源上电→等待稳定→电机使能→转速爬坡” 流程,通过 LabVIEW“等待(ms)” 函数精确控制各步骤间隔(设定为 50ms),确保编码器在稳态下开始测试。

(二)高频信号抗干扰

问题:电机高速运转时(>3000rpm),电磁干扰导致扭矩频率信号出现毛刺,误触发故障判定。

解决方案:

硬件层面:采用双绞屏蔽线连接传感器与采集卡,在电机电源端并联 100μF 滤波电容。

软件层面:在数据处理环节增加数字低通滤波器(巴特沃斯,截止频率 100Hz),通过LabVIEW “波形调理” 函数组滤除高频噪声,确保扭矩值波动≤0.5% FS。

(三)大数据量实时存储

问题:编码器全周期测试(正反各 5 圈)需存储约 8 万条编码数据,传统文本文件存储速度慢(约 200ms / 条),导致丢帧。

解决方案:采用 LabVIEW TDMS(Technical Data Management Streaming)格式存储,利用其二进制流写入特性,实现 2000 条 / 秒的数据存储速率,配合 “异步写入线程” 避免主线程阻塞,测试结束后自动转换为 Excel 格式报告。

LabVIEW能力体现

图形化编程降低门槛:工程师无需精通文本语法,通过流程图即可实现复杂逻辑(如状态机、数据滤波),缩短开发周期 30% 以上。

硬件生态高度集成:直接调用 NI/PXI 硬件驱动,支持即插即用(Plug-and-Play),兼容 Keysight/Yaskawa 等第三方设备,通过 VISA 资源管理器统一管理串口 / 网口设备,减少硬件适配成本。

实时性与扩展性:支持部署至 NI 实时控制器(如 PXIe-8880),实现 μs 级任务调度;通过 “动态加载” 技术,可在不重启系统的情况下升级测试模块(如新增编码器型号测试流程)。

数据可视化与报告生成:内置波形图表、矩阵指示灯等控件,实时显示编码变化趋势;结合 Report Generation Toolkit,可自动生成含测试曲线、统计报表、判定结论的标准化报告,满足 ISO/TS 16949 等质量体系要求。

本案例通过 LabVIEW 与大品牌硬件的深度整合,构建了一套高可靠性的轴角编码器自动检测系统。

脱离指控系统独立测试:实现编码器性能的离线检测,避免传统方法对装备的依赖性。

自动化与精准化:全流程自动化控制(含电源、电机、采集),编码精度检测达 ±0.5LSB,扭矩测量误差≤0.1N・m。

可复用性:硬件架构支持更换联轴器适配不同规格编码器,软件通过 “型号配置文件” 快速切换测试参数,兼容多型号产品。该方案已在某军工企业应用,测试效率提升 5 倍,故障漏检率从 15% 降至 2%,显著提升装备维护保障能力,体现了 LabVIEW 在工业自动化测试领域的综合优势。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选