自粘结铁芯对人形机器人电机有什么重要作用? 点击:150 | 回复:0

自粘结铁芯技术介绍

自粘结铁芯是一种新型电机铁芯技术,它通过在硅钢片表面涂覆特殊胶粘剂,然后堆叠固化形成牢固的整体铁芯,替代了传统的机械紧固和焊接方式。这项技术能够显著减少铁芯内部的空隙,减少铁芯加工过程中的磁性能劣化影响,降低涡流和磁滞损耗,从而提高电机的效率和可靠性。

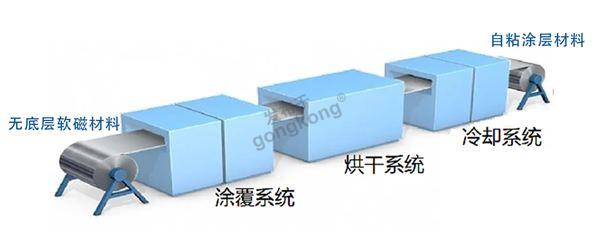

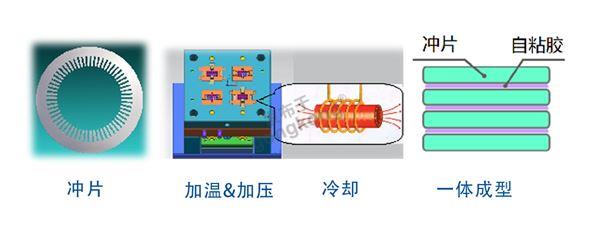

自粘结铁芯工艺流程

该工艺的关键在于正确选择和使用自粘涂层,并进行严格的控制,以确保定子铁芯的质量和稳定性。

自粘结铁芯工艺通过特殊涂层的应用和高温固化,使铁芯片间紧密结合,从而显著提升整体结构的强度。

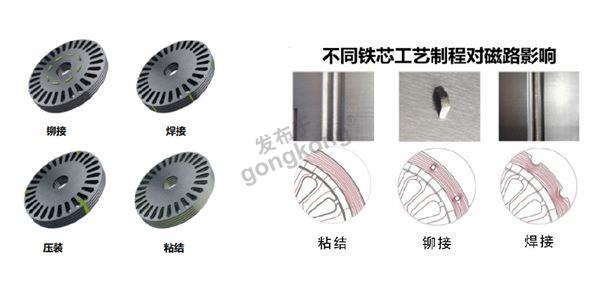

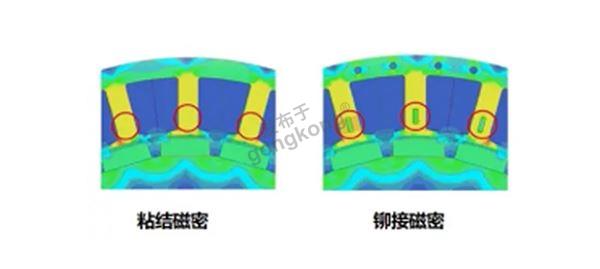

与传统的铆接方式相比,自粘结铁芯具有更高的稳定性。它能够减少涡电流的发生,降低高速旋转时的振动,进一步提升电机的效率和降低噪音振动水平,从而提高电机整体性能。

自粘结铁芯还可以减少端板、压圈等紧固件的使用,这样可以在有效空间内增加铁芯的有效长度。

粘结铁芯的制造过程包括硅钢片的预处理、涂覆胶粘剂、冲压、堆叠与压紧、固化处理以及后处理等步骤 。这种技术允许设计师更自由地调整铁芯的形状和尺寸,优化电机内部的磁通布局,提高电机效率和性能。同时,由于涂料填充了叠片间的空隙,形成了更为紧密的结构,这能有效提高铁芯轴向导热效率,有助于电机在运行过程中的散热。

自粘结铁芯技术难点

使用超薄的硅钢片可以最大程度地降低铁损,将涡流限制在狭小的间隙内,增加回路的电阻,从而减小涡流并减少铁损。这也是为什么电机不采用整块磁性材料,而是由涂有绝缘漆的薄硅钢片叠压而成的原因。

然而,超薄的硅钢片难以形成铆接点,而激光焊接可能导致铁芯开裂和应力不均匀,对电机性能不利。因此,自粘结铁芯成为解决超薄硅钢片叠压组装难题的理想选择。

自粘结铁芯的挑战之一是确保硅钢片表面涂层厚度的一致性。此外,对材料的存储和时效性要求较高,这需要精密的加工和检测设备。

另外,在选择自粘结涂层材料时需要考虑合适的选项。在材料方面,华磁技术有自己的独特优势,0.05-0.15mm薄硅钢实现自给,0.2mm及以上普通厚度自粘硅钢使用宝钢、首钢材料。

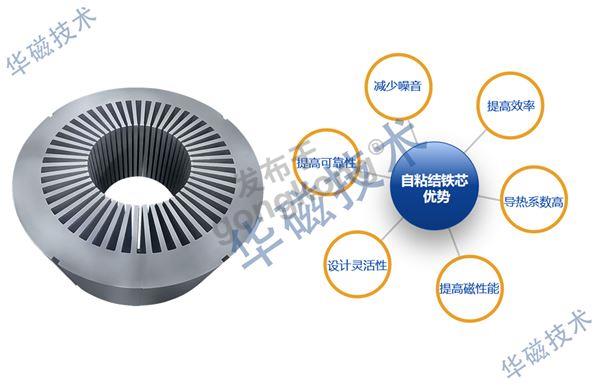

华磁技术自粘结铁芯优势总结

华磁自粘结全表面贴合技术铁芯,应用于不同场景的高速、高效电机,在热平衡管理、铁芯结构强度、耐温、噪音、抗震、自由设计等方面具有不可代替的优势。

主要优势有

无片间涡流:无铁芯整体环流影响,进一步减小涡流损耗。

导热系数高:铁芯层与层之间为高导热材料,铁芯散热快、温升均匀。

降低噪音:铁芯层与层之间粘接力远高于铆扣焊接等工艺,最大程度降低磁致伸缩导致的电磁噪音。

铁芯应力小:最大程度延续材料性能,无材料变形、受热等影响,因加工导致的性能劣化极小。

设计灵活性:对特殊结构铁芯设计方案友好,具有灵活的可加工型。

稳定性:铁芯工作温度达200℃以上,抗震、抗外力强度远高于其他工艺。

提高生产效率:整体工艺全自动化生产,无人工操作。

铁芯小型化加工:无需铆焊等工艺的尺寸要求,最小的铁芯尺寸现已达到10mm以下。

总结

自粘结铁芯通过提升效率、稳定性和轻量化,使人形机器人电机在动态响应、能效及可靠性方面达到更高标准,是支撑其复杂运动能力和持久工作的核心技术之一。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选