利用工业相机检测线束颜色 点击:430 | 回复:0

随着工业自动化科技的高速发展,线束装配进入全自动化时代,如果装配过程中出现线序颜色错误,后期人员接线大概率会出错,造成设备无法使用;不同颜色的线顺序排列,线的颜色较多,排列顺序不能错,人工检验容易误检漏检。而采用机器视觉配合工业相机进行质量检测,则可以大大提升检测的准确性和效率。

项目要求

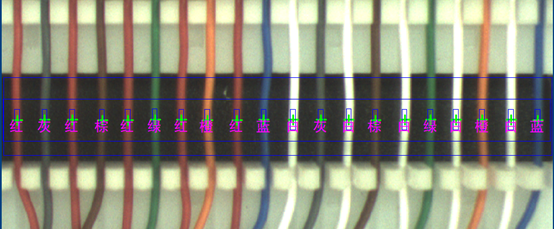

通过工业相机识别固定位置端子线的颜色是否正确,实现防错功能。机器视觉能够精确识别出当前视野内物料的颜色,并通讯输出给PLC完成报警操作;

解决方案

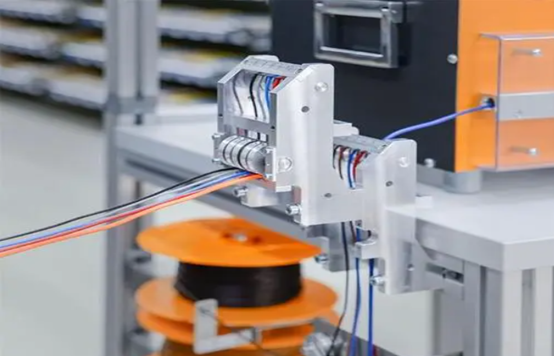

使用2D机器视觉检测系统ZDVision,搭配工业相机及高性能处理器等硬件实现。具体的检测系统主要包括机器视觉光源、工业镜头、工业相机与视觉工控机,负责完成图像的采集、线序检测与结果输出等任务。通过预先设置的颜色模板匹配对应位置线的颜色,如果相应颜色面积错误输出NG信号并将最终的结果传给执行机构。

软件检测具体步骤如下所示:

●采用整体颜色模板粗定位,防止线束偏移;

●固定位置颜色模板匹配(基于颜色),可以根据实际型号预设;

●开关量I/O触发,并通讯将整体检测数据反馈至上位机,可反向检测漏装等不良;

检测流程

●物料运动至相机正下方;

●传感器给相机触发信号;

●工业相机拍照后快速运算并给出对应结果;

●等待下一次循环;

总结说明

1.精确度高:在图像中稳定获取对应位置的线色特征;

2.速度快:人类是无法用肉眼看清快速运动的目标的,而机器快门时间则可达微秒级别,帮助人们鉴别快速移动下的物体;

3.稳定性高:机器视觉解决了人类一个非常严重的问题,不稳定,人工目检是非常枯燥和辛苦的行业,无论你设计怎样的奖惩制度,都会发生比较高的漏检率。但是机器视觉检测设备则没有疲劳问题,没有情绪波动,只要是你在算法中写好的东西,每一次都会认真执行。在质控中大大提升效果可控性。

4.信息的集成与留存:机器视觉获得的信息量是全面且可追溯的,相关信息可以很方便的集成和留存。

点击:利用工业相机检测线束颜色访问等其他应用场景。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选