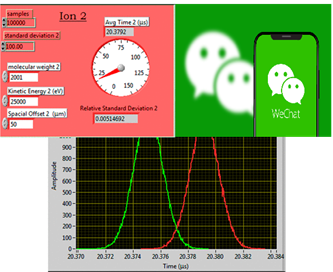

LabVIEW无人值守与微信远程监控 点击:247 | 回复:0

某化工企业长期从事高温高压化学反应的研究,但传统实验方式需要操作员全程监控实验,导致效率低下且人员安全风险高。为解决这些问题,采用LabVIEW开发了一套化工反应过程的自动化平台,实现无人值守和微信远程监控功能,极大提升了实验效率与安全性。

具体实施:

1. 实验控制自动化

平台集成了温控、压控和流量控制模块:

温度控制:通过电加热器和冷却设备结合PID算法,确保反应温度精确稳定。

压力控制:利用压力传感器与调节阀,实现精确的实时压力调整。

流量控制:通过质量流量计和LabVIEW数据采集模块,动态调节反应物流速。

在自动化控制的支持下,系统可以连续运行数天,实验数据实时记录并自动生成趋势图。

2. 故障管理与分级响应

实验中,系统识别故障后会根据其严重程度触发不同级别的报警与应急处理:

低级故障(如传感器漂移):系统提示用户并自动调整运行参数,实验正常继续。

中级故障(如温控设备失效):实验暂停,进入安全模式,系统校准相关参数并通知用户。

高级故障(如阀门失灵):系统立即停机,并启动清洗与吹扫程序,确保设备安全。

所有报警信息通过微信推送至相关人员,用户可远程查看故障原因并进行处理。

3. 微信远程监控

通过微信小程序,用户可以随时随地查看实验状态、数据趋势以及报警信息。例如,操作员在外出期间接收到实验压力异常的微信通知,通过远程查询确认系统已安全停机,并在返回后迅速排除问题,避免了实验损失。

4. 自动清洗与恢复

在实验结束或高级故障后,系统启动自动清洗和吹扫流程,确保管路无残留。该功能大幅减少了操作员的工作量,为下次实验提供了快速启动条件。

效果与总结:

自该平台投用以来,实验效率提高了50%以上,故障响应时间缩短了70%。无人值守的长周期测试显著减少了人员投入,同时微信远程监控功能让操作员即使不在现场也能快速处理异常情况。

本案例展示了自动化与信息化结合在化工实验中的强大优势,尤其是在提高安全性和效率方面,为类似领域提供了可借鉴的解决方案。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选