自动化工程师也早已不是那个工程师 点击:211 | 回复:0

前段时间在e-works讲了《PLC早已不是那个PLC》并写了篇这个主题的文章—在微信公众号流量日薄西山的今时今日居然获得了5800+的阅读,实在是感谢朋友们的关注。但就其实,在这篇关于PLC的文章背后,我真正想说的其实并非PLC还是不是那个PLC,而是想为自动化的工程师也早已不是那个工程师了。

因为,如果PLC像一直被误解为只能做逻辑控制,亦或即使到了今天,它已经发展到了各种智能的形态,亦或AI加持的高级控制器,或云PLC,虚拟PLC-这些外衣,在我看来,都不能阐明自动化这个产业的真正核心价值所在—那就是“工程”及工程师们的卓越工作。

朴实无华的PLC

仅就一个产品或技术而言,PLC与一部现在流行的任一手机的能力相比,应该还挺有些差距的。毕竟,手机有各种概念加持,4G/5G的光环、移动网络、数据连接、视频播放、相机美颜,剪辑视频。相继干掉了CD机、录音机、收音机,固定电话现在也少打了,都改微信了,电视机也基本被手机整的没有什么活路了—就像我得在爱奇艺、腾讯视频等平台买更贵的视频账户。无数APP丰富着人们的生活。与一部手机相比,PLC显得那么朴素的不能再朴素,即使现在用AI加持,云加持,毕竟还没有大规模应用。但是,这手机及手机各种应用开发的电脑、移动通信网络的设备的制造却又从来无法离开PLC。

PLC所拥有的这种制造世界各种产品的能力,机器的逻辑任务、回路调节、传动控制、视觉集成、CNC和机器人、网络通信与管理系统的连接。它默默的运行在每个机器的中,工作在严苛的环境中,指挥着伺服驱动和电机系统精准的定位、同步加工,它操控着机器的数据流动,从现场到ERP/MES,它无所不在的存在于制造业的每个领域。

图1-电柜里一个普通的PLC让机器高效运行

这就是PLC,一个朴实无华的产品,却是我们这个琳琅满目世界背后的沉默的力量—而创造和驱动这个力量的,就是来自自动化行业,以及在各个垂直领域,拥有着数十万,乃至百万的机电工程师们的卓越工作。

每台机器都有它的灵魂

机器是制造业的关键资产,也是完美产品的制造源,今天我们的生活变得更为美好,制造业的背后,都离不开大量部署在工厂里的机器。

早期的机器,就PLC做逻辑控制,加个变频器能够做矢量控制就已经非常高级了,它已经将原来依靠手动操作的机械效率提高了很多倍。今天,这个机器变得更为复杂,适配的材料种类、工艺、传动精度带来的速度,以及灵活性,胜任多种产品的生产,在物理成型机器上,它依赖于工艺与传动控制,使得机器变得更高的适应性。

图2-啤酒与饮料灌装系统

PLC如果只能做逻辑控制,那它就无法应对工艺的复杂变化,它背后其实是关于材料在物理的工作下。通过模具内的成型(注塑、挤出、压铸等)、涂布/涂覆类成型(印刷通过压印油墨到材料上这类印刷设备,复合材料的涂布工艺、电子油墨印刷的柔性混合电子、釉料到陶瓷上、浆料到面料上的印染设备)、金属切削类成型(车铣刨磨、钻孔攻丝等)、金属其他成型(如弹簧、旋压成型、冲压成型—注:金属非材料分离类的成型过程)、材料复合成型(婴儿纸尿裤/护垫、电池叠片)、沉积类(液晶屏、半导体类)、液体容器填充(啤酒饮料、乳制品、药品的液体制剂)、粉体类(压片、陶瓷粉末压铸、金属粉末激光成型)…。

图3-注塑工艺

图4-高速印刷机的控制(色标/张力/套色)

你会发现,每个产品,它都在机器上完成材料的各种成型过程,材料的物理特性千变万化,而这个机器就要能够对这个过程进行响应。并开发相应的程序—其实,所谓的工业Know-How,就是在这个嵌入式系统里运行的“工业软件”—它也是一个个的APP。而这些,根本就不是PLC逻辑控制所能涵盖的—我们说PLC在发展,因为,机器在发展,它的复杂性在不断提高,使得工程师本身就已经要成为一个融合机电传动、工艺算法、信号处理、网络通信、HMI交互—工程师的工作不是一个PLC的逻辑控制能涵盖的。

有一位同事多年前,就说“每台机器都有它的灵魂”,我们今天大家经常讲的工艺Know-How就是它的灵魂。它使得机器能够应对各种材料、流程的变化,而能够高品质、低成本的为用户输出产品,这一切都来自于机电工程师他们卓越的工作。并且,随着机器的复杂性的提升,机电工程师里电气工程师的工作附加值越来越高,也变得越来越重要。

工程师的工作即是创新

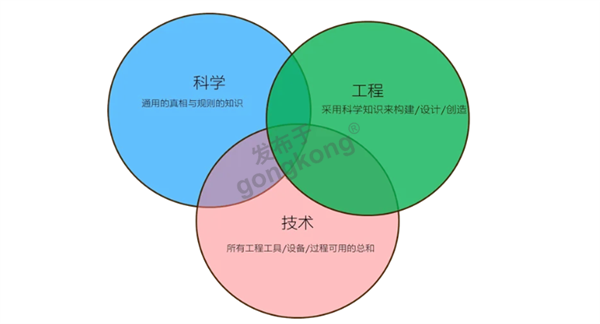

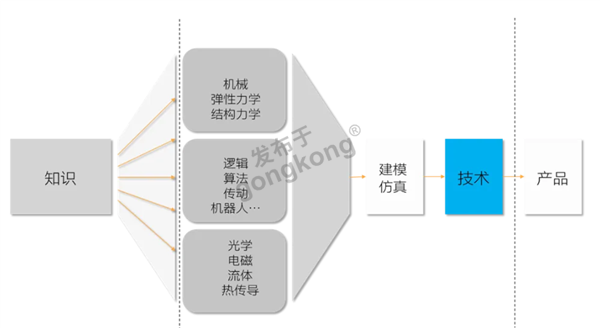

人们对于“创新”似乎有一种“神圣”的认知,认为它必然是要有那种颠覆性-似乎0-1才能称为“创新”。就像数码相机颠覆胶卷,智能手机将功能手机打入历史。其实,工程师的工作本身就是创造性的-科学在探索(Discovery)而工程则在创造(Innovation),形成的结果称为技术(Technology)。我们经常讲“科技”,其实,科学和技术之间的桥梁就是“工程”。解决复杂问题,就是借助于工程思想,将复杂问题拆分为简单的问题,然后去在约束条件下工作,获得新的组合。这就是工程师的工作。

图6-科学工程与技术的关系

无论是哪个工业领域,例如在离散制造业,如前所说,它基本上都是在对材料进行物理的成型加工—通常来说,这里有不同的材料在各种物理变量,例如温度、压力/牵引力、电磁力等物理场下的形变,流动特性、表面张力、内部分子结构的变化引发的力学变化—这种变化需要被稳定的控制下来,形成可用的产品特性,例如圆珠笔的笔尖上的油墨在滑动中的流动特性、液体灌装中因为液体粘度造成的流动速度变化,以及在纸张中组分的混合带来的吸附特性。这种特性在各种物理动作下的稳定可控区间,以及在加工完成后金属的应力消除、混凝土的内部结构的重新回复稳态下的变形是否可控—就像弹簧加工完成后的弹力回复需要过冲的力量,包括热处理对它的影响。

图7-工程总是在收敛的过程

大学对PLC似乎总有一种它并不高级的错觉,论文的标题都必须得加上“智能”、“神经网络”、“多模态”等高端大气上档次的术语,才能显得高级。如果有人用PLC做个项目写个论文,就会瞬间有种难登大雅之堂的感觉—一般来说,这个论文要是真的想特别的高级,那往往不是因为PLC编程,而是对这个应用中的工艺控制核心算法的理解,才能有价值。但是,对PLC背后的这些工程师的工作,我是很清楚的—其实,PLC正在让工程师们的才华发挥,以实现更为高效的机器生产。

因此,PLC开发算法这样的事情,就是很早就存在的需求。PLC的逻辑编程这件事情,其实只是PLC的“基操”,PLC能干的事情远超想象。

PLC的形态发生变化的背后

其实,PLC在过去的20年里,发生的巨大的变化,首先,在PLC作为一种产品来说,它就具有非常大的变化了。这背后每一个设计,都来自于工程师为了解决现场的实际问题。

为什么算法设计成为了关键?

其实,早期的PLC仅逻辑控制,这是与机器本身的阶段是有关系的。但同时,由于这个原因,在各个领域里产生了各种“专用型控制器”—这些控制器通常都是因为PLC无法做高级算法、高速采样而造成的。比较典型的就是CNC和机器人,前者因为有齐次变换,后者则是插补算法的计算需求。在各个领域,其实,都存在这样的专用控制器,像工程机械里的防摇系统、防倾翻、沥青摊铺的找平计算,还有以往的印刷套色、纺织里的自调匀整、燃气轮机里的点火控制等等。各行各业,其实传统的确存在这个受限于PLC逻辑控制的难题而带来的专用型控制器的问题。专用控制器通常因为批量—不像标准控制器批量大,因此往往价格比较高。而且专用控制器从采用的技术通常也是DSP、FPGA等硬件封装形式,或者采用PC+RTOS的架构。这些通常都是相对封闭的专用系统。因为,这些专用控制器它都隐藏在各个特别细分的领域,一般也不为人所知—除非专注于非常细分市场的企业才会了解。

图8-制造业广泛的复杂性需求

因此,在90年代,像贝加莱这样的自动化厂商就扛起了“开放自动化”的大旗,开放自动化它的本意在于“采用通用的硬件架构”如Intel、ARM这种在消费市场已经大量采用的硬件架构。“通用编程”工具如C/C++,来实现“开放”的应用,这里的开放指可以被“自定义”—即,不是像传统的系统,它的软件都是被封装的黑盒子,无法被灵活的修改。这一个迫切的需求,正来自于机器的复杂性的变化,以及客户场景的变化。当然,今天开放自动化的疆域更为广阔,开始渗透到数字化连接、AI、机器人、视觉等更为广泛的集成。

开放自动化的确改变了传统的“专用型控制器”的市场,包括今天,其实机器人、CNC都可以用PLC来控制。包括原有的很多传统的专用控制器,也逐渐被通用的PLC所替代—因此,才变得更为经济。

创新在于融合并解决问题

自动化行业自身的创新,它的核心在于“用户需求”和“横向科技”—简而言之,即,用更为开放、经济的资源,通过工程创新的工具平台,来解决用户的工程难题。

因此,对于自动化的工程师,他们的关注点就是“行业需求的演进”和“横向科技”的演进,将这些新的技术融入到自动化的硬件、软件平台。让用户能够更为高效的开发他们“不断变化”的机器。

创新,通常并不一定要使用最为前沿的技术,而是适用“最为经济”的技术—这其实是工程的本质决定的。因为,工程相对于科学是收敛的…科学探索寻找各种可能性,去向外延展,而工程则相反,它是收敛的—它在各种可能性中,寻找最经济的路径。这包括,是否最低的成本、最易于实现的材料、最快的过程、最小的材料消耗、最小的人工消耗、最小的占地面积…因此,工程它始终在寻找“最优”的路径,而且,这个路径没有结束的时候…。

图9-工程本身就是跨界融合的创新

当然,衡量创新的标准不是技术多么牛,而是商业的成功—这与科学不同,科学可能关注未来数十年后的事情,但工程则关注当下解决实际问题,并产生商业价值—如果没有商业价值,任何技术都会失去意义,那就是失败的项目。

PLC像数字智能方向的演进

PLC就实现而言,逐渐向数字化靠近—因此,我们会发现实现IT与OT融合,有两个力量在共同努力。一方面,IT开始自上而下地将技术伸向制造现场,而另一方面,OT端的自动化也正在扩展其原有系统的能力,向IT侧扩张。

PLC与 PC融合,包括PLC向云端化、AI化的发展,其实都是来自于制造现场的用户需求的演进—所以,如果关注制造现场的需求演进,就会明白-PLC向哪里发展。对于任何关于各种控制器的争议,其实本身没有意义—真正的意义是它是否经济的解决了用户的难题?

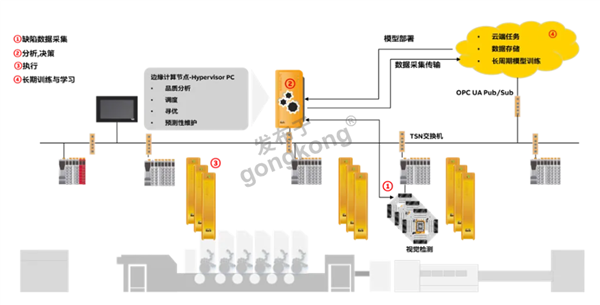

PLC的演变,都是为了实现用户控制到计算融合的演进。通常意义来说,控制(Control)指的是“周期性任务”,这个是基于“负反馈闭环控制”、“等时同步”的思想而设计。而计算(Computing),基于“数据”而非“信号”—因此,控制和计算是在机器上的两个概念。这就是为什么PLC要和PC融合的原因,因为,他们需要处理两个不同类型的任务,计算类任务通常不是直接的信号控制,如逻辑输入输出,PID调节,传动控制,而是诸如“路径规划”、“优化”、“策略”等任务,像OEE计算、能源计量,在纺织里的意匠图、异形玻璃切割的优化、印刷里的拼版、折页配页计算,在电池里的缺陷检测及推理分析、各种视觉缺陷检测与分析、调度类任务。

图10-数字化从下而上的发展

这一切的背后,是因为机器作为一个加工本身,也是工厂资产的计算数据源,无论是计算原材料的消耗、良品率、机器资产效率评估(OEE)都需要由PLC提供数据,包括HMI的任务、远程维护的任务、数据下发的任务…每种控制系统的功能设计,其实,都是来自于制造工厂的品质、成本、交付任务的需求。

PLC背后的技术演进,是产业升级的需求驱动下的进化—而这一切除了伴随自动化产品和技术本身的变化,其实,也包括了工程师这个职业本身能力的需求的演进,以及在更大的背后,则是作为一个服务产业,它本身的演进。

自动化工程师的能力需求演进

回到这里,我们就说另一个问题,自动化工程师也不是那个自动化工程师了。

首先:如果PLC就是做逻辑控制,那是极大的低估了自动化工程师们的价值。如果PLC只能做逻辑控制,写个逻辑任务,这种事根本就不需要“工程师”—只要中专毕业的“技师”即可完成。其实,在国外,早期的PLC编程的确就是在职业类院校培养范围…而电子与电气工程师,专注于开发系统的则需要本科教育。

其次:如果自动化的工程师只是写代码(Coding),那也把自动化工程师的工作给简单化了。甚至有人认为有了生成式AI就会取代很多工程师的工作--,其实AIGC只能辅助工程师在Coding这个环节的工作。而一个工程师,它的工作是一个工程开发过程,工程(Engineering),要包括从概念设计、需求分析、系统搭建、代码开发、测试验证、系列化,以及持续的优化,一方面,它是一个全生命周期概念,另一方面,它是“持续迭代”的过程。编程只是工程师的工作之一,如何选择系统的方案,如何与机械、工艺配合,如何建模仿真测试,并且在工程里还存在“未知之幕”—就是尚未被发现的问题需要解决。比如材料、机械、工艺、电气之间复杂的耦合关系,甚至包括一些科学探索的工作-现场大量的测试才能寻找到变量间的影响关系。

图11-工程过程与能力

易用性,机器的核心代码可能不多,但为了应对各种变化的场景,以及出错和让操作者易用的设计,是机器要不断迭代的—甚至数年、数十年。就像ASML的光刻机,它不是一装上去就很好用的,它也需要不断的迭代,并且,它不是一次就搞定,而是在它的整个生命周期里,都在迭代。

第三:自动化已经不存在全栈工程师,这个词来自于IT。早期如果只是做逻辑,以及算法的话,其实,一个工程师是可以掌控全局的。他既是一个编代码的,还是个HMI画面设计师,他还写网络连接、运动控制的程序,从项目开始到结束,都可以一个人搞定。

今天,这样的工作已经很难了…首先,由于机器和产线集成了更多的机器人,这个时候,就要和机器人的工程师合作。而大量的视觉应用—图像处理,又是一个新的专业领域,又需要视觉的工程师合作,今天,又有像柔性输送技术这样的机电一体化对象的集成—这又需要懂机械的工程师合作。然后,现在用户对于HMI设计也提出了新的需求—这就使得UI工程师也开始在自动化的企业里存在。

再随着AI的应用,更是需要专业的数据科学出身的算法工程师来参与项目。包括数据库专家、网络专家,一起才能更好的工作。

因此,这时候,自动化工程师就需要在原有和机械、工艺打交道的基础上,和多个内部或外部的跨专业的工程师协作,才能更好的开发机器和系统。

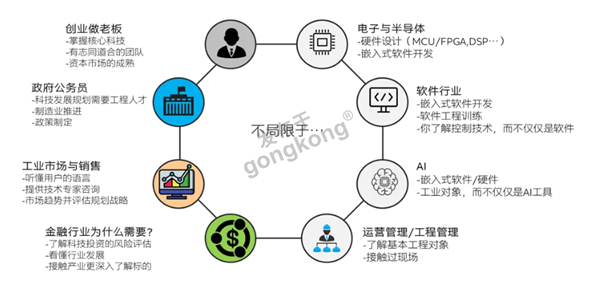

因此,工程师,其实无论是在自动化行业的开发自动化系统本身的工程师,还是自动化行业的应用工程师(FAE),或者在机械制造商、终端生产企业的自动化工程师,他们都是一个跨领域、跨专业合作的职业。

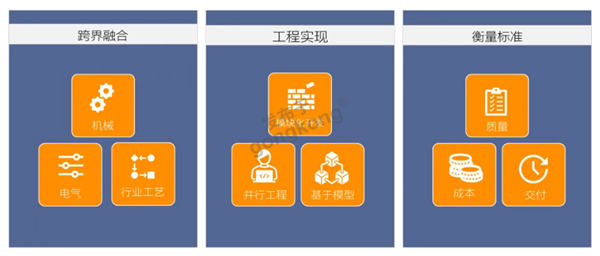

这里总结自动化工程师的能力就包括几个方面:

1).跨专业的协同:这里有个问题就是,一个人无法掌握各个专业,但,他需要在共同的工程思想基础上,进行沟通和协调。虽然你不是这个领域的专家,但可能你需要了解基础的这个方向的原理、能力边界,就像很多人问到AI—我觉得不需要掌握具体的算法,但要了解AI的能力边界,优缺点。

在工程教育里工程师的能力首要是“解决复杂问题”,所谓的复杂问题,本身就是机械、电气、工艺三个维度的复杂问题的集合。每个生产的难题背后,其实都是因为材料、工艺、机械的物理关系的耦合造成的—这都是需要跨专业的协同才能进行的。

2).工程思维与效率:工程过程其实是个对效率要求比较高的地方,因为,工程师的工作本身就是在时间、人力资源、材料等多种约束下进行工作。如果工程效率低,其实,本身的研发成本就高。其中最为烧钱的通常在“测试验证”这个阶段,如果不采用一些建模仿真的方法、并行工程的方法,就会导致成本高,且周期拉长。因此,工程师通常需要良好的项目管理能力。

工程师的工作就是“设计”—这是一种有意识的创造性过程。它因此,也是特别需要“智慧”的—因为,很多是需要在复杂的变化中寻找“路径”的过程。而背后的机理和相关性逻辑甚至很多时候它并非清晰的—科学了解的世界是极为有限的。工程本身就包括了一些探索性的工作—它也需要科学的方法来支持的,包括大胆假设,小心求证的严谨态度。

3).领导力:在欧美的工程教育里,其实,特别强调工程师的领导力-这是因为,工程师他的工作一定是要与其他专业,包括内部外部的团队进行沟通协作的。而且,工程师,他还不仅是一个工程师,很多工程师还会担任小型研发团队的领导,有些工程师还会逐渐成长为产品线研发的总监。而且,很多工业公司的创始人,他们本身就是工程领域的专业出身—如何管理一群技术大拿,在一起工作,并高效的、开创性的设计出成功的产品。本身就是需要卓越的领导力的。

图12-工程师可以广泛的适应性

并不是领导才需要领导力,而是所有的人都需要领导力—因为,在一个复杂的世界里,沟通与协作是每天的工作常态。

写在最后

其实,我们本身就从事的为产业装备开发系统的服务,这使得我能够看到在这个过程中,工程及工程师们的工作。这是为什么在写《PLC早已不是那个PLC》文章时,我感受最深就是,其实,真正的价值来自于工程师卓越的工作。

来源:微信号 说东道西

作者:宋华振

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选