LabVIEW开发高温摩擦试验机 点击:126 | 回复:0

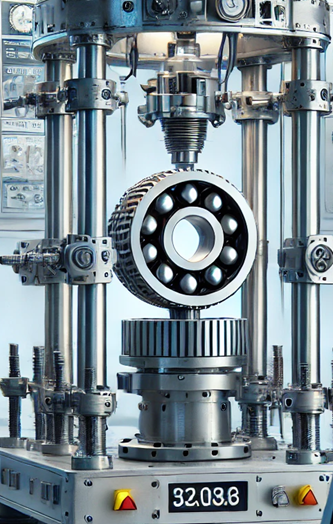

采用LabVIEW软件开发高温摩擦试验机,特别是在航空轴承摩擦学性能测试中的应用。通过详细介绍系统的设计、组成、工作原理及其实现,展示了该系统在动态监测轴承状态参数中的关键作用,以及其在提高测试效率和准确性方面的优势。

项目背景

轴承作为飞机发动机中至关重要的组成部分,其性能的可靠性直接影响到整个机械系统的稳定性和安全性。考虑到航空轴承在高速、高载荷和高温环境下工作的特点,研发一套能够模拟并测试其摩擦学性能的高温摩擦试验机显得尤为重要。该系统旨在通过实时监控和模拟实验,精确评估轴承的磨损、摩擦和寿命,进而优化轴承设计和使用策略,提升航空安全性。

系统组成与技术实现

硬件组成

实验系统的硬件主要包括:

控制单元:采用Advantech(研华)板卡,型号为PCI-1716,该板卡负责数据采集和控制信号的传输,支持多路模拟输入和输出,能够动态调节各个执行单元(如驱动单元、温控单元、加载单元和润滑单元)。

数据采集部分:实时采集转速、位移、加速度、力矩载荷反馈等关键参数,确保高温下测试数据的准确性。

软件架构

软件系统基于LabVIEW开发,采用模块化设计,主要包括:

人机界面(HMI):提供参数设置、运行控制和状态显示,便于用户与系统交互。

动态监测与控制模块:实时获取摩擦磨损动态数据,利用NI软运动技术进行数据分析,实现高级动态智能控制。

工作原理

测控系统的工作流程:

参数设置与环境模拟:用户通过HMI设定试验参数,系统根据设定参数模拟轴承的运行环境,尤其是在高温条件下的环境模拟。

数据采集与分析:通过传感器集成的数据采集系统实时监控轴承的运行状态,包括温度、压力、振动等参数。

智能控制:系统根据采集到的数据动态调整试验条件,采用PID控制策略实现实时优化。PID控制通过比例、积分和微分三个环节,精确调节执行器的操作,使系统能够快速响应参数的变化,保持稳定的实验条件。

结果输出与评估:试验结束后,系统自动分析数据,评估轴承的性能和磨损程度,并生成详细的试验报告。

实验验证

通过对比实验数据与预设参数,验证了系统在实际应用中的可靠性和准确性。实验结果表明,该系统能有效模拟并测试航空轴承在复杂高温条件下的性能,为轴承的优化设计和状态监测提供了有力的技术支持。

系统绩效指标

该系统成功实现了对航空轴承摩擦学性能的精确模拟与测试,具体表现在:

精确性:通过高级数据分析,系统能精确预测轴承的磨损和失效模式。

响应速度:系统能在几毫秒内响应参数变化,及时调整控制策略。

稳定性:系统在连续运行中展现出极高的稳定性和可靠性。

系统整合与未来展望

本系统的开发标志着轴承试验技术向智能化、自动化的转变。未来,该技术有望进一步集成机器学习和人工智能算法,实现更加智能化的故障预测和健康管理,为航空轴承的研发与应用提供更全面的技术支持。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选