LabVIEW多线圈电磁式振动发电机测试 点击:117 | 回复:0

开发了一种基于LabVIEW设计的多线圈电磁式振动发电机测试系统。系统通过高效的数据采集、波峰检测及相位差计算,优化了传统振动发电机的测试流程,提升了电压波形分析的精度和效率,具有较好的应用前景和推广价值。

项目背景

随着可再生能源技术的发展,振动能的有效利用日益受到重视。电磁式振动发电机能够收集并转换生活中的振动能,对节能减排和清洁能源开发具有积极意义。然而,传统的振动发电机测试方法成本高且效率低。通过LabVIEW软件开发一种多线圈电磁式振动发电机的测试系统,解决这一问题。

系统组成与技术细节

系统主要由硬件和软件两部分组成。

硬件部分:

数据采集卡:采用NI USB-6218数据采集卡,具有16个模拟输入通道,采样率高达250 kS/s,确保多路电压信号的高频采集和高精度。

传感器:使用霍尔效应传感器(型号:Allegro A1324)用于测量振动发电机中的磁场变化。

计算机:高性能PC用于数据处理和显示。

软件部分:

通信模块:基于LabVIEW VISA库,实现数据采集卡与计算机之间的通信。

配置模块:用户界面允许用户设置采样率、通道选择等参数。

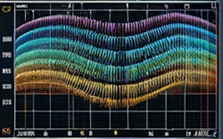

显示模块:实时显示采集到的电压波形,便于用户观察和分析。

存储模块:将采集到的数据存储到本地文件或数据库中,便于后续分析和历史数据查询。

波峰检测模块:通过自动和手动两种模式进行波峰检测,实现对波峰位置的精确识别和相位差的准确计算。

速度测量模块:通过分析电压波峰的时间差计算磁铁的运动速度,进一步分析磁铁与线圈间的相对运动产生的电动势。

工作原理

系统在工作时,首先通过NI USB-6218数据采集卡实时采集各线圈输出的电压波形。LabVIEW软件对这些数据进行处理,包括波形显示、波峰检测及相位差计算等。

数据采集:多路电压信号通过数据采集卡同步采集,保证数据的时序一致性。

波峰检测:波峰检测模块利用LabVIEW的图形化编程环境,通过自动和手动两种模式检测电压波形的波峰位置。自动模式通过算法自动识别波峰,手动模式允许用户通过交互界面手动选取波峰。

相位差计算:系统根据波峰位置计算相位差,通过相位差数据支持振动发电机设计的改进。

速度测量:通过分析波峰的时间差,计算磁铁的运动速度,从而优化发电机设计。

数据处理和存储:处理后的数据以图表和波形的形式显示在用户界面上,并存储于数据库中,供后续分析和历史数据查询。

系统指标与性能

采样率:250 kS/s

精度:16位分辨率

波峰检测精度:误差小于0.1%

相位差计算精度:误差小于0.5度

系统评估

整个系统设计充分考虑了用户操作的便捷性和测试数据的准确性。与传统的测试系统相比,该系统在成本、效率和可操作性上都有明显优势。该系统的进一步优化和功能扩展将更好地服务于振动能收集和转换技术的研究与开发。

结论

测试系统有效解决了多线圈电压信号相位差的测量问题,降低了测量成本,提高了测试效率,对振动能的高效利用和电磁式振动发电机的优化设计具有重要的实际意义和应用价值。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选