A汽车基于精益生产建立可视化工厂 点击:497 | 回复:0

A汽车为了建立整个工厂的可视化沟通与控制系统。可视化工厂是5S概念的最高层面。可视化控制是利用形象化的手段直观地组织现场生产活动,达到提高劳动生产率的一种管理手法。是一种利用人的视觉进行“一目了然”式管理的科学方法。

可视化工厂要求全员参与,在全厂范围内运用。全厂被分为不同的区域,由来自各部门和各管理层的人员组成跨部门的团队负责推动可视化工厂项目。内容如下:

1、标准化整个工厂的5S系统。

2、标准化整个工厂的可视化度量。

3、标准化整个工厂的可视化标识。

4、标准化整个工厂的可视化控制。

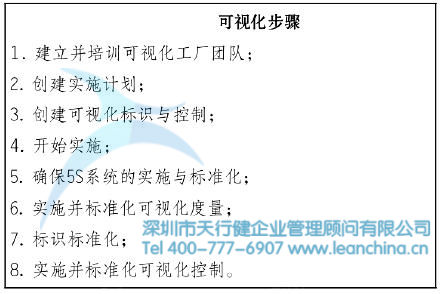

步骤:

你将使用下列步骤来创建一种在整个工厂使用的可视化语言:

1、建立并培训可视化工厂团队。

这是一个跨部门团队,负责整个工厂的可视化项目的实施。他们的工作是:

①创建可视化工厂理念与计划;

②创建可视化标识与控制标准;

③建立并培训目标团队;

④协助目标团队实施可视化度量(VM)、可视化标识(VD )及可视化控制(VC);

⑤确保5S系统、可视化度量、可视化标识及可视化控制的标准化。

2、创建实施计划。

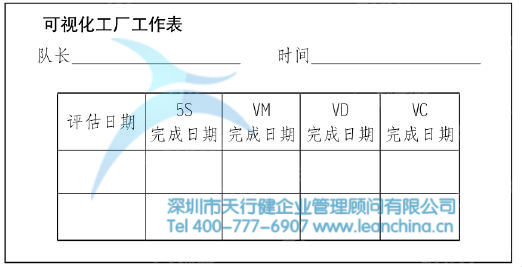

为了创建实施计划,你必须指定目标区域,在每个区域指派一位队长并决定何时实施每个可视化工厂活动。以下是一个典型的计划表。

3、创建可视化标识与控制。

可视化工厂包括所有精益生产活动:工作场所组织、生产单元设计、看板(Kanban)、库存超市、自动化(jidoka)、设备维护及快速换模。它还在计划过程中扮演着重要的角色,使用的主要工具包括情节串连图板、标准化工作及价值流图。因此,如果可视化工厂团队对标识与控制进行设计并标准化,那么就能节约大量的时间与金钱。

4、开始实施。

当在目标区域开展工作时,会发觉有些小组做得很快,有些则相反。这时需要对做的优秀的小组给予通报表扬,并邀请做的不好的小组参观学习。

5、确保5S系统实施与标准化。

5S系统为可视化工厂奠定了基础。

6、实施并标准可视化度量。

有效使用信息取决于有效的信息报告与标识。可视化度量对整体实施精益生产系统非常有帮助,它们:

★易于让团队明白及理解数据。

★专注于改进活动。

★使所有人都了解最新情况。

7、标识标准化。

可视化标识在与其他工作标准化方面对信息沟通有重要作用。其中包括工作环境、安全、操作、仓库、质量、设备、工具、改进活动等方面。

颜色使用标准:

★通道及运输路线两边用黄色线表示,路中可用绿色表示;

★待加工物料存放区域用“白色”表示;

★已加工合格区用“绿色”表示;

★待检区,待判定区用“蓝色”表示;

★不合格区用“红色”表示;

★栏杆等用黄底配黑色条纹表示;

★管道:水管用蓝色、空气管用白色、蒸气管用红色等;

★危险区以“黄色”加红边线图案来表示。

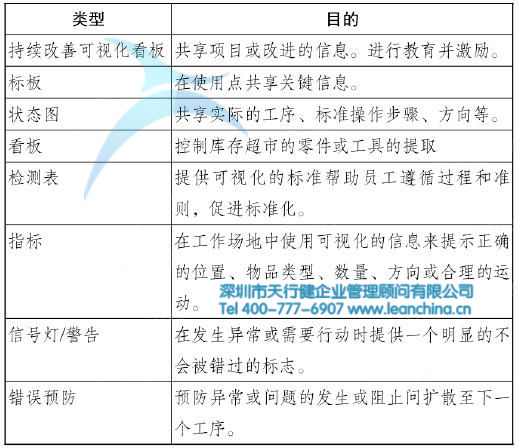

8、实施并标准化可视化控制。

最理想的情况是标准与可视化度量、标识及控制完全的结合,无偏差。下面的表格概括了各种可以让你完成该步骤的工具。

成功关键点:

★可视化工厂的建立有一个简单的前提:图片比文字对唁息的表达更一目了然。在需要的时间、地点出现的,包含了适量信息的图表,能够大大提升沟通效率和准确性。

★可视化标识与控制是精益活动的一部分。

★工厂的可视化从精益计划与实施启动的开始就开始了,并贯穿始终。换句话说,一家精益工厂就是一家可视化工厂,而可视化工厂的核心是准时化生产(JIT)的信息。

楼主最近还看过

- 63吨门式起重机需PG吗

[4427]

[4427] - 起重机安全操作规程

[2336]

[2336] - 矿山自动化浅见

[3040]

[3040] - 论数字矿山及其基本特征与关...

[3220]

[3220] - 上海二纺机128细纱机显示器说...

[5299]

[5299] - 自动化常用英文缩写及解释

[2330]

[2330] - 塑料挤出机的工作原理

[1849]

[1849] - 自动送料机(气动式)异常故障...

[1597]

[1597] - 石油化工安全仪表系统设计规...

[2666]

[2666] - 求助:关于光电传感器与时间继...

[2258]

[2258]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选