北京X毛衣工厂成功导入精益生产单件流 点击:228 | 回复:0

北京X毛衣工厂通过天行健公司导入了精益生产“单件流”,“单件流”的设计有效的解决生产周期,并在制程中及时的反馈品质状态,从而减少因品质问题重工,提高产能,易于控制生产进度和交期。

单件流或连续流的定义是:“每次生产和移动一个(或一个小的、固定批量的)工件,使得工件尽可能连续的通过一系列的加工步骤,并且每一步都刚刚在下一步需要的时候完成。连续流可以采用从移动式装配线到手工转移的生产单元等多种方式实现。连续流也称为一个流、单件流和完一个走一个等等”。

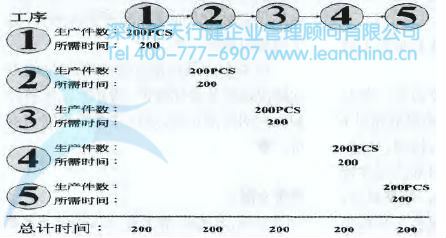

从单件流的定义出发,该毛衣工厂在对现场的流程改造是基于如下的数学模型:假设要生产200pcs的衣服要经过①②③④⑤个工序,且每个工序的每件衣服的所需时间是1单位,原先的生产所需的时间如图1:

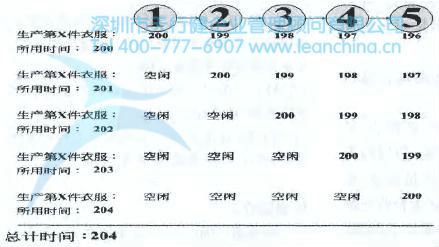

如图总计所需的时间是1000单位。但是如果采用“单件流”后,流程生产所需的时间如图2:

如图总计所需的时间是204单位。基于这样的数学模型,对单件流的理解可以更进一步:

1、产品在线周期短,从上面的模型可以看出每件成衣的生产周期在“单件流”的在线周期是5个时间单位,从投入制作到产出,生产过程中无半成品成批积压。成品产出数量均匀,日产量能明确地把握,有利于作计划安排,也便于控制生产进度。能很容易地使顾客的分批及时交货的要求得到满足。

2、生产过程中半成品(含因材料所致)的质量问题容易及时被发现,发现一件可及时纠正一件,不会造成大批量的不良品出现。而“捆包式”作业在生产过程中的不良品往往会延迟发现,造成大批量不合格的情况时有发生。因此采用“单件流”的方式生产,因不合格而造成的损失少得多。

3、生产效率相对较高。同样的人数,技能水平相当,设备、场地条件一样的情况下,采用的“单件流”时生产效率较高。

4、单件流和按箱或按小批流动是不矛盾的。实际上,在多数实行JIT生产的企业中,看板拉动的单位都是标准容器(箱)。并且根据企业的产品特点—体积小、数量相对较大,使用一件一件的转移并不方便。

楼主最近还看过

- 求SHX字体:繁体宋体、繁体单线...

[2523]

[2523] - 求助:三菱伺服马达 中文说明...

[3205]

[3205] - 请教国内电机保护器什么牌子...

[2236]

[2236] - 哪位有环宇时间继电器内集成...

[1938]

[1938] - 蓝光BL2000-STB电梯控制板报...

[10301]

[10301] - 真空断路器在中国应用的经验...

[1538]

[1538] - 油田抽油机又叫磕头机的最佳...

[3008]

[3008] - 如何和甲方搞好关系

[6477]

[6477] - RS485电表无线抄表方案

[1580]

[1580] - usbserver虚拟机识别加密狗解...

[2995]

[2995]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选