三复合联动线提速改善 点击:297 | 回复:0

陈元章(福建省海安橡胶有限公司,福建 莆田 351254)

摘要:对三复合联动线提速改善,通过更换主电机,以提高其功率与转速,并通过主传动轮速比的变化,以达到提速的目的,且做到费用少,工期短,效率高。

关键词:主电机、同步轮、链轮、速比

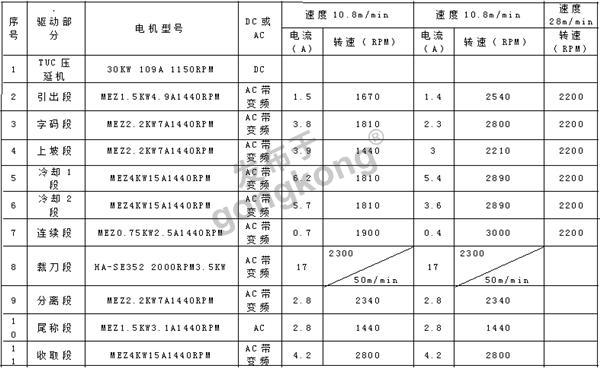

三复合联动线在输送速度V=10.8m/min,Vmax=18m/min,运行状态下,电气测试各参数,以及V=28m/min时设定电机转速参数(见表一)。

根据上表所示数据,TUC压延机胶片押出速度Vx=20M/min(不能满足提速要求)。其它各输送段电机负荷可提升的空间较大,在尽量减少设备投资的前提下,选择适当的传动比,初步设定引出段和字码段采用同步带更换主、从传动轮的安装方式以提高输送速度。或者改变传动方式,采用链条传动。上坡段,、冷却1,2段、连续段设定在电机转速n=2200r/min 时输送线输送速度Vax=28m/min 为设计依据。做出以下三复合提速的方案。

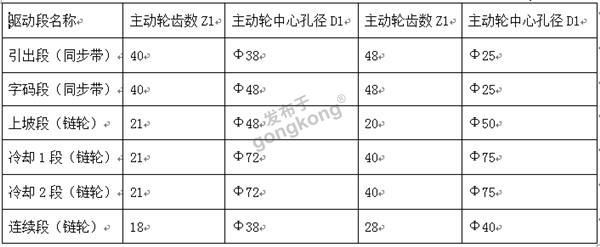

B厂三复合联动线现有各段传动系统基本参数见表二。

(表二)

具体实施方案如下:

一,TUC压延机提速改善方案

目前B厂三复合在用TUC驱动主电机功率DC30KWN,转速n=115-1150RPM减速机输出轴转速nmax=15.91RPM,胶片压出速度Vmax=20m/min.不能满足28m/min输送速度要求。

建议不更换 TUC 主减速机只更换主电机,增加电机功率和电机转速(N=37KW,nmax=1800RPM).这样可以减少提速改善设备投资和施工工期。

二引出段,字码段提速方案(L引出=2.45m L字码=5.55m)

引出段,字码段目前采用同步带传动。主动轮Z1=40,从动轮 Z2=48提速方案(a):

将主,从动轮对调安装,达到提速的目的。

i0引出=i0字码=Z1/Z2=40/48=0.83,It字码=Z1/Z2=48/40=1.2

it引出/i0引出=1.2/0.83=1.446

io:现有的传动比。

it:提速后的传动比。下同

即在提速前 Vo=18m/min 输送状态下,通过调换主,从动轮的安装方式,Vt=18×1.46=26.23m/min。(基本满足)Vo:提速前的输送平均速度。

VT:提速后输送平均速度。下同

提速方案(b):

将引出段,字码段传动形式改为链条传动。

在电机转速n0=2200r/min,Vt最大=28m/min,引出段、字码段传动辊φ86在此输送速度下,传动辊的转速n=28/0.086×π=104r/min,该转速可采用链轮传动。

提速前传动辊的转速no=18/0.086×π=67r/min.

提速前设n0=2200r/min时,V0=2200/2800×18=14.14m/min。

设电机转速nt=2200r/min,VT=28m/min

提速的倍数:VT/V0=28/14.14=1.98 i0=0.83,it=0.8×1.98=1.64

拟采用10A滚子链轮传动,Z1=31,则Z2=Z1/It字码=31/1.64=18.9

取Z2=19.

三,上坡段提速方案(L上坡=8.056m)

上坡段提速前i0上坡=Z1/Z2,=21/20=1.05

设定电机转速n0=2200r/min时,Vt=28m/min

提速前当n0=2200r/min时,V0=18m/mino

提速倍数:Vt/V0=28/18=1.56 it=1.05×1.56=1.64。

拟增加主动轮的齿数,从动轮轮齿数不变,

则Z1=Z2×It=21×1.64=34.44取Z1=33。

以上引出段、字码段和土坡段三段输送线长度较短。输送线速度提高其传动转矩M较小(M值不变)对电机驱载荷增加影响较小,可以不考虑更换电机。

四、裁刀段提速方案

现联动线输送速度V=18m/min时

裁切次数:8次/min。裁切时间:4.5S/次

裁刀段间歇输送速度V=50m/min。(实验值)

以PCR轮胎胎面展开长度L=2000为依据。

当Vmax=28m/min时,其每分钟裁切次数N=28/2≈14(次)。

设每次裁切时间为2S,则裁切时间T=14×2=28S。

剩余时间T0=60-T=60-28=32S。

即要求裁刀段间隙输送速度V裁≥28×60/32=52.5m/min=0.875m/s。

根据上述计算结果,裁刀段间歇输送速度V=50m/min.可满足提速要求(胎面长度:L=2000mm)

裁切时间通过减小裁刀往返行程和提高往返速度来达到提速要求(已安装行程调节气缸)。

裁刀的直线往复运动机构目前采用液压传动,提速后因其往复运动的频率增加,运动速度大为提高,对缓冲器冲击力增大,影响其使用寿命,是否可考虑改用伺服电机传动。

五、冷却(1,2)段提速方案(L1=57.65m L2=42.995m)

冷却(1,2)段现主。从动链轮齿数Z1=21 Z2=40 I=Z1/Z2=0.525

传动电机功率N=4KW。

设定提速后电机转速n=2200r/min时VT=28m/min

提速前电机转速no=2200r/min时Vo=2200/2890=13.68m/min

提速倍数:V1/V0=28/13.68=2.05

则有It=2.05×Z1/Z2=2.05×0.525=1.08

拟减少从动轮齿数。主动轮齿数不变,。Z2=Z1/iT=21/1.08=19.4

取Z2=20齿。

由于冷却(1,2)段输送线长度较长(L1=57.65m L2=42.995m)且输送带宽度较宽(B=1200mm)。其输送线传矩M值较大(常数)。提速对电机驱动载荷的增加影响较大。

N=Mn/716.2HP,n:驱动辊转速r/min. nT=2.05n0NT=2.05No

建议冷却(1,2)段输送线提速将原4KW电机更换为7.5KW 电机以确保冷却(1,2)段输送线提速后正常运行。(c厂新三复合联动线冷却(1,2)段电机5.5KW)

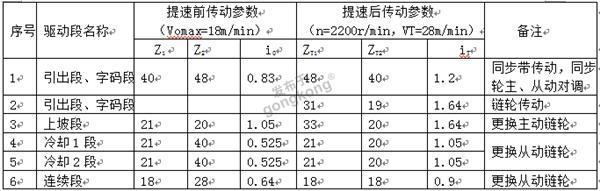

B厂三复合传动系统提速参数表

(表三)

六,裁刀段后溜道下坡段的改善方案

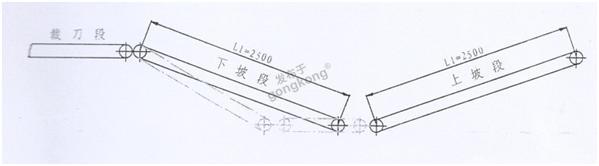

提速后裁刀段输送速度相应提高,当联动线输送速度VT=28m/min时,胎面裁断后送出速度V裁=0.875m/s.胎面从裁刀段送出后需尽量短时间内顺下坡段下滑到分离段的上坡段(带驱动 VT=36m/min),以满足下一个胎面送出时不发生肥胎面重叠的状况。 解决方案就是加大下坡度,使胎面下滑速度加快,适当加长上坡段的长度(如下图所示)。

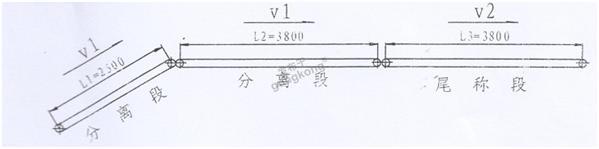

七、分离段,尾称段提速方案

如众图所示:

设V1=28m/min,最小规格PCR胎胎面展开长度L=1.5m

即L/V1 ≤(L3+L)/V2,

V2≥V1 ×(L3+L)/L=28×(3.8+1.5)/1.5=99m/min= 1.65m/s。

选尾料称输送线速度为V2=1.8m/s(增设调速变频器)。

每条胎面在尾料称称重时间T=(L3-L)/V2=(3.8-1.5)/1.8=1.28S。

方可满足尾称单条称重工艺要求。

八,运行情况及效果

经过改善以后,达到丁预期的效果,真正做到了花费资金少,工期短,生产效率高等优点。

参考文献:

[1] 《橡胶机械手册》第三版《橡胶机械》上册,吕柏源主编;化学工业出版社出版

楼主最近还看过

- 谁安装了32位W7系统的AB触摸...

[320]

[320] - 锅炉风机的节能、降低噪音问题...

[302]

[302] - 维控触摸屏PI3070I

[563]

[563] - 采空区自动化制浆站制浆与防...

[339]

[339] - mkscirrus2的质谱真空度达不...

[546]

[546] - 博图v13如何把程序导出来再去...

[4994]

[4994] - 比较安川、三菱、松下伺服JOG试...

[10639]

[10639] - 网络分析仪如何避免损坏呢?—...

[603]

[603] - 贝加莱工控机启动问题

[507]

[507] - 工程师必看:万用表维修使用要...

[356]

[356]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选