给明白人讲明白话:智能化背后的一些道理 点击:318 | 回复:0

昨天,参加了中国钢铁年会并做了一个报告。会上遇到多位老领导、老同事和老朋友,感到非常亲切。这次把内心深处的一些想法,都讲了出来。

在这个报告中,我从40年前何老的观点谈起,进而谈到了20年前、10年前的一些故事,再谈到现在并展望未来。期间提到了很多概念的产生和演变过程。从时间维度谈了技术的发展,从行业角度比较了相似和不同。

报告开始我就提到:钢铁行业现在做的,正是何老先生近40年前设想的:“我们需要建立一个知识宝钢、一个虚拟的数字化宝钢,能够在计算机和网络的平台上,充分地描述实体宝钢的实时活动。” 他的这个理想一直没有变。但表达思想的概念在变。如果用现在的概念,何老的想法就是:要在Cyber空间建立宝钢的数字孪生体。

我们知道:一个人可以有多个不同的名字,在中国叫狗剩,在美国可能就叫TOM;也可以穿多件不同的衣服,今天穿西装、明天穿长衫;长期来看,年龄甚至也会发生变化,从小毛头变成耄耋老人。但是,这些变化并不能改变“你还是你自己”的事实。反之,不能仅仅根据名字、衣服、年龄相同,来认定一个人。这样反而会犯错误。

同样,我们可以把特定的“思想”比作一个人。

描述特定思想的理论和概念就像人的名字和衣服。同样的思想,未必用相同的概念来描述,而懂得一些概念也未必懂得何老的想法。正如会“念经”的人很多、得道高僧却很少。三年多年前,何老就对我说过:“歪嘴和尚念经的人太多了”——很多人讲的智能制造,名词是对的,内涵却是在胡说八道。

我曾经花了很长时间,把概念之间的关系清理出来。比如,工业4.0体系中的数字化设计、个性化定制、CPS、信息集成等许多概念之间是有逻辑关系的。概念之间的关系搞清楚了,理论体系就清楚了。这种工作,有助于我们理解这些理论体系。

然而,理解了理论体系,也未必容易落地——何老40年前就有的想法,现在也没有落地啊。事实上,好的理论体系如何落地,主观上需要有方法、客观上需要有条件。何老40年前的想法之所以在今天成为热点,是因为外部的技术条件在变、企业和市场在变、工具和方法在变。

我一直强调:这些变化,往往是“数量”上的变化。我的意思是说:如果不能理解数量变化带来的变化,就不是真正理解智能制造,也不会理解如何落地。

40年来,最基础的变化就是计算和通信的性能提高了、成本降低了。所以,我们常说:ICT技术推动智能制造的发展。但是,仅仅知道这个是不够的。

这些条件的变化,可能不会在企业内部引发实质性的变化。这些基础的变化,就好比有人给我们提供了一些“木板”,而不是我们需要的“木桶”。企业需要的木桶,需要企业自己来定身打造。其中,如果企业打算打造一个新的“木桶”,那就是系统性的转型升级;如果拿来对老的木桶“补短板”,那就是持续改进。

所以,我们关注的重点,是如何用ICT技术打造木桶或者补短板的技术。把握这样的问题,同样也要认识到“数量变化”才能到位。

比如,我在多次报告中都强调,中国多数企业需要用持续改进的方式推进智能制造。原因就是多数企业在这个方面有着巨大的经济价值、而且也容易推动(风险小、周期短、成本低)——注意,这个观点就包含着“量”的概念。

再如,个性化定制、供应链管理、数字化设计多重要呢?不同的产品、不同的行业、企业发展的不同阶段是不一样的。如果发展不到一定的程度,重要性(量的概念)就显现不出来,也就没有价值体现。而且,即便价值有了,还要看成本的大小。只有价值大于成本,有些事才值得企业去做。我讲到的历史,就是和大家来回顾价值和成本的变化过程。

我经常用“多米乐骨牌”来描述需求和条件的变化:有了内燃机,才会有汽车;有了汽车,才会有红绿灯;有了红绿灯,才会有高速公路.......这样的一种“思维模型”也适合于对智能化的认识:比如,CPS、PLM、数字孪生、工业互联网平台、工业APP,都是在一定的条件下产生的。

智能化是ICT技术带动的;互联网会带动管理和控制系统的拓展(信息集成);系统的拓展会带来更多复杂性和实时性问题,对可靠性、灵活性的要求会更高。

对系统的研发和维护者来说,这些要求会带来(系统维护)成本的上升、效率的降低、(软件)质量的降低。

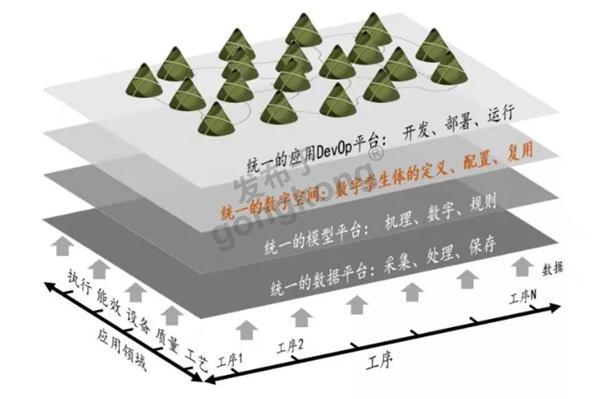

要解决这些问题,我们要从工具上动脑筋——这是人类几千年来的历史证明了的。工业互联网平台、工业APP等技术,其实就是从工具层面考虑问题。目的就是为了降低开发成本、提高开发效率、降低开发风险。

工作怎样才能实现这些目标呢?要针对开发过程中的问题,如专业知识分割、数据管理混乱.....而解决这些问题的出发点是尽可能地实现知识或者数据的重用、提供各种有效的数据和模型管理工具等。实现这些目标的技术手段则包括数字孪生、流式计算.......

如前所述,工具的价值,本质上就是降低开发成本、提高开发效率和质量。但是,我们需要知道智能化工作者是如何做事的,才能提供合适的工具。这就还比,如果他要耕地,就不要给他提供锯子;如果他要做木工,就不要给他提供镐头。

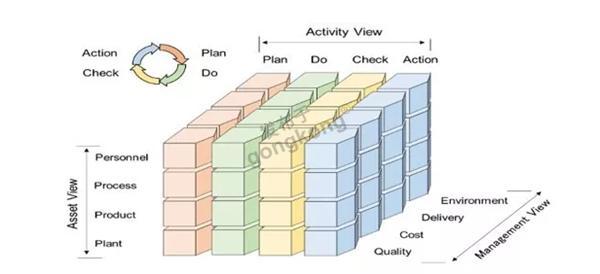

未来智能化是如何工作的呢?现在看来,日本的IVRA模型是个有洞察力的体系。关于这个话题,我曾经说过多次(相信持续改进的力量、对“智能企业”规划的一点思考)。这里就不讲了。

昨天讲完以后,有人针对知识数字化提了一个问题。我注意到,他强调的是通过数字化方法发现知识。回答问题的时候,我指出:我强调的是把人(产品、工艺、设备等)的知识变成数字化的知识,即模型或软件;而不是从数据中发现知识(那是大数据课讲的内容)。

我认为,要充分尊重工业人多年来积累的知识和方法。从知识数字化角度看,这样做是更具经济性。我的师傅王洪水先生就说过:把人的(哪怕是碎片化的)知识放在计算机里,是意义非常大的工作。

现在,我们经常强调王先生的这个观点。这同样是因为经济性的变化:

基于工业互联网、工业APP和数字孪生技术,知识数字化的成本和风险大大降低了;在信息充分集成的前提下,知识发挥作用的机会大大增多了。如果知识能够跨企业共享,意义就更大了(这次谈到优也公司开发的数字孪生,就是想做这方面的尝试)。这一增一减,使得“知识数字化”的意义发生逆转。于是,“知识数字化”的价值,发生从量变到质变的变化。

我们知道:获得知识是有成本的(比如钢铁厂做连铸混浇的试验)。如果这些知识的应用场景少、应用次数少,知识创造的价值就可能难以抵消获取知识的成本。这时,人们对获取知识(数据)的热情就会低、甚至不去做这些试验。

随着工业APP、工业互联网等技术的发展,知识复用和推广会大大加强,知识创造的价值的机会就几倍、几十倍乃至成千上万倍的增加。这样一来,许多“知识生产”的盈亏线就能突破。于是,过去因为成本而不去做的研发,现在就有了价值。

钢铁行业的很多知识都是专业技术人员(材料、工艺、设备)发现、在他们的头脑中。我们搞智能制造的人,主要的目的是让这些知识的价值倍增。这种工作的意义,比我们亲力亲为地用数据发现知识的价值更大,也更重要。

前些天我写过一篇文章:“现实逻辑的对错,依赖于数量关系。”这个观点同样适合对智能制造的认识。当人们能够从成本和价值方面认识智能制造的项目和发展方向,才算是真正的明白。看来,这个观点再强调都不为过。

来源:微信号 蝈蝈创新随笔

作者:郭朝晖

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

- 智能之美—公共陀螺单轨车。

[931]

[931] - GX WORK2不能仿真

[2572]

[2572] - 浅谈电气的标准化设计

[643]

[643] - 实拍一款注塑机的自动化生产...

[3489]

[3489] - 十张图让你看懂助粘剂用于汽...

[694]

[694] - 海外镜鉴----世界物流业最发...

[967]

[967] - 8倍提速,欧姆龙抑振成功案例...

[1129]

[1129] - 图说智能——工业机器人结构原...

[1162]

[1162] - 西门子HMI触摸屏用博图怎么制...

[1876]

[1876] - AB系列V20全套EDS更新文件总...

[1202]

[1202]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选