论运动控制中绝对值编码器的安装位置和作用 点击:4826 | 回复:5

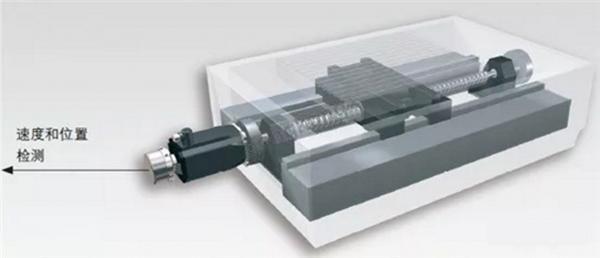

第一部分:电机尾部安装的编码器

电机尾部的编码器首先是为电机驱动器反馈信号的。

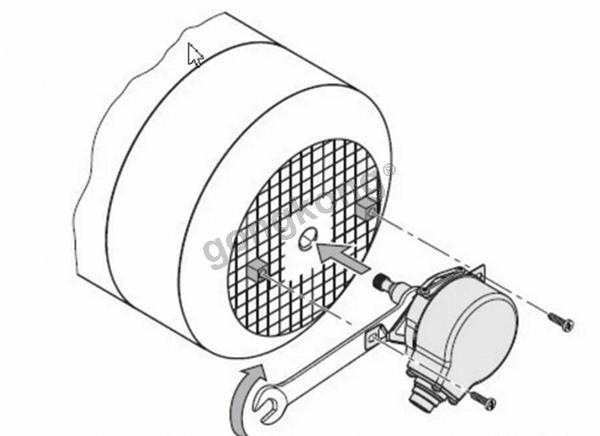

变频电机尾部的编码器对变频器是速度闭环反馈。

伺服电机尾部的编码器对伺服驱动器是位置闭环反馈。

1、变频电机上的编码器:

速度——积分到位置,对系统是半闭环。

变频电机尾部安装编码器好处是直接反映电机的转速动态性能,作为相位频率、电流-力矩-加速度的电机驱动的调速与矢量控制闭环。

变频电机尾部的编码器就是变频器调速的速度闭环,如果变频器没有PG卡,它仅仅是调速的闭环,而对于上位控制器(PLC等)的位置环是依赖于速度对时间轴上积分的。

变频器如果增加了位置控制卡PG卡后,可以有变频器上直接的电机位置闭环。但是变频电机都是依赖于机械传动装置带动负载端,这种电机位置闭环仅仅是反映在电机高速旋转中的位置值,而不是经过传动减速后低速负载端的真实位置,这种位置闭环称为半闭环。这种闭环因变频电机减速传动装置而误差较大。

因此,变频电机(包括具有伺服功能的异步伺服电机)尾部的编码器,基本上是速度闭环为主,以增量编码器为主。

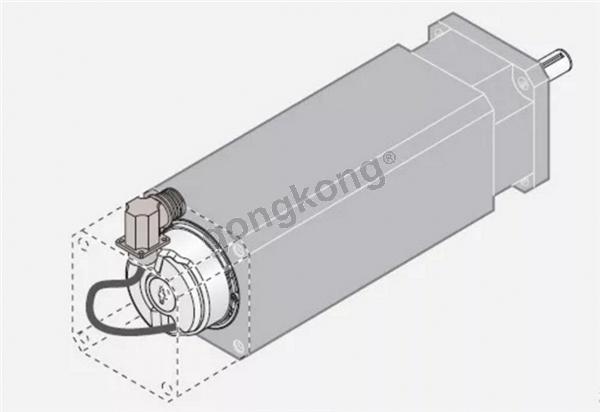

2、伺服电机上的编码器

位置--微分到速度,电机位置,对系统是半闭环。

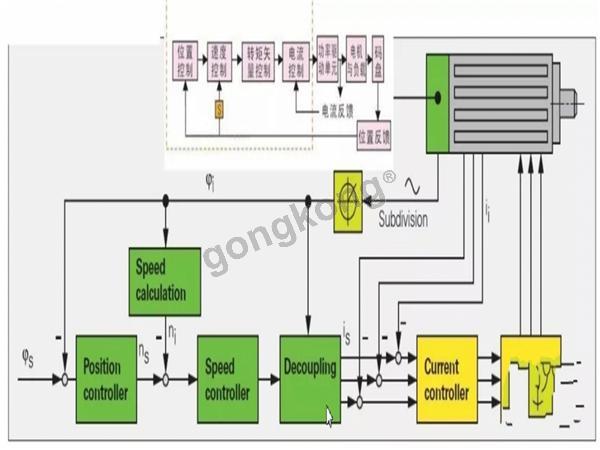

伺服是天然的位置闭环。伺服电机设计的就是位置、速度、电流力矩的闭环。编码器同步反馈电机转子的位置,并在时间轴上微分到速度环。因此无论是控制中取速度环优先还是位置环优先的控制策略,其编码器反馈给伺服控制器的原始信息就是位置环。

这种闭环是针对电机的闭环,在速度上真实反映电机的转速与电机相位,这有利于驱动器根据反馈快速调制驱动,但是对于传动后终端的位置控制是半闭环的,中间隔了机械传动:

1, 多级机械传动间隙误差的不确定性,负载变化带来传动“弹性”的不确定性;

2, 传动机械磨损的调试磨合期长,传动可能发生的机械损坏没有反馈,所带来的安全性不确定。

因上述的不确定性无法避免的定位误差,调试过程中的参数调试的不确定,使用磨合后的技术人员二次返回重新调整参数需再修正,这大大增加了调试人工成本。

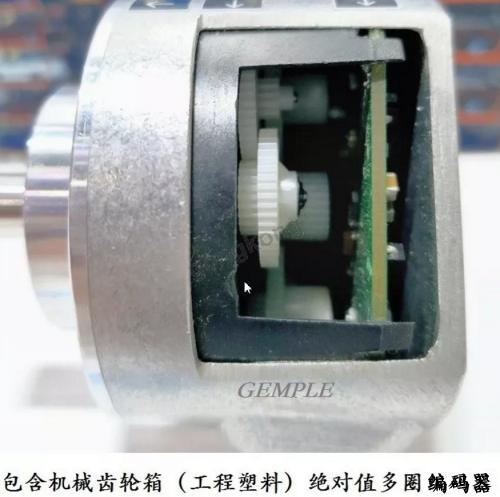

3, 原点位置丢失。目前大部分的伺服电机尾部编码器都是增量编码器,或者是单圈绝对值编码器,机械式绝对值真多圈编码器的体积较大,并且量程圈数4096圈,往往不够电机实际转数。目前绝对值机械多圈编码器还较少直接装在伺服电机尾部。目前的伺服电机尾部增量编码器依赖于机械终端加装原点开关,而单圈绝对值编码器依赖于多圈计数器并保存累加数值,并用各种方法掉电保存数据。包括用电池、超级电容或者微弱自“发电”的韦根线圈。但其实这些都不是真实多圈绝对值编码,在计数累加圈数的过程中一旦被干扰,或者在停电后微弱的低功耗工作监测圈数的变化时被干扰(编码器停电低功耗工作时的信号很微弱,被干扰的几率增加),一旦被干扰而圈数误加错误,是无法判断的。这将发生原点丢失的错误。所以这种拿单圈绝对值当多圈编码器的用法,因仍然存在原点丢失的可能性而失去了“绝对值”的意义。只是相对于增量编码器而言,这种丢原点的概率降低了很多。

需要提醒的是,有一些编码器厂家用韦根计数的电子多圈伪绝对值与机械多圈的真绝对值编码器混为一谈,隐瞒了电子多圈计数一旦出错误加无法识别的致命缺陷。

真绝对值多圈编码器在调试后保存原点位置,原点位置是永久性的。不应再发生有时原点在,有时又丢原点位置又需要重新找原点的情况。如果发生这种丢原点位置,那是假绝对值多圈编码器。

![]()

半闭环上的不确定性,就意味着系统位置控制精度较低,降低了自动化效率,现场不确定成本将会增加。或者机械损坏及原点丢失带来的安全性问题,尤其是最终用户生产中停机及故障检修损失。

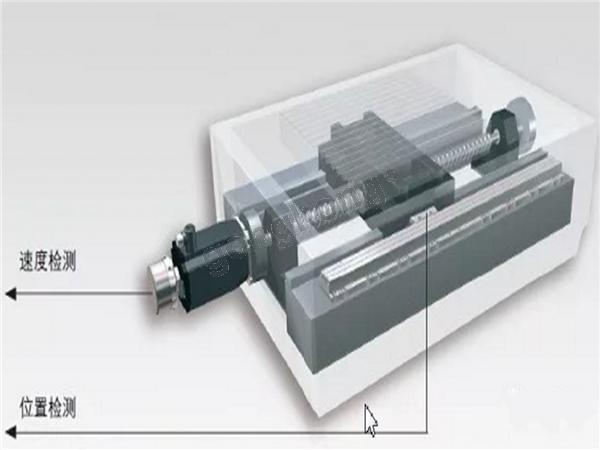

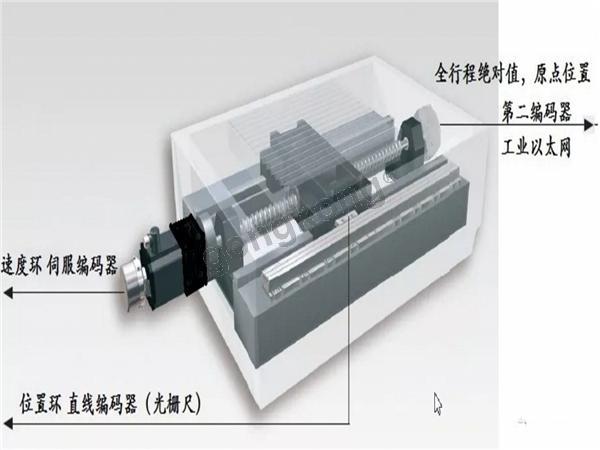

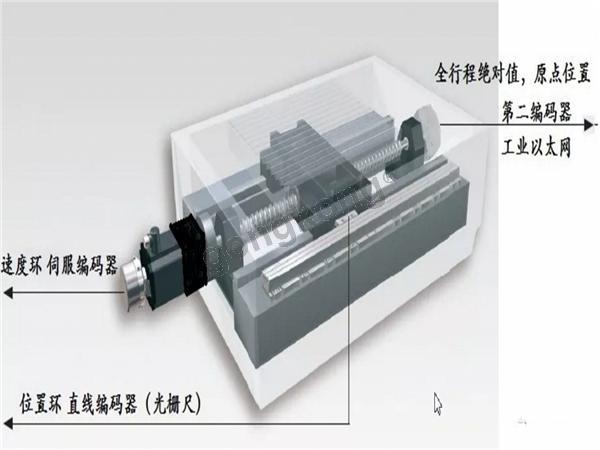

第二部分:第二编码器——全闭环编码器

全闭环是指在伺服电机尾部的编码器以外,在机械终端再加装了第二编码器,对应控制要求的终端位置直接的编码器位置反馈。例如安装直线光栅尺与大孔径编码器。这样伺服编码器与全闭环编码器两个编码器做了专业分工:伺服电机尾部的编码器专管电机的速度反馈闭环和电机相位的反馈,信号连接伺服驱动器,而机械终端的第二编码器反映的是运动轴控制目标的真实位置闭环,信号连接PLC或者同步控制器。

更重要的是在多运动轴做同步控制时,能够更确定的反馈各轴位置控制目标的相互位置关系,同步加工有更确定性。

从第二编码器最初的任务位置闭环来看,全闭环编码器最好就是用全行程绝对值编码器,不会发生原点丢失的问题。如果多轴运动中只要有一轴发生原点位置错误,多轴系统就乱了而不得不停机,人工干预找出是哪一轴发生了错误,并手动回归原点。所以多轴同步运动控制从使用效率和安全性而言,必须要有绝对值编码器做原点位置不丢失的保障。

但是全闭环的第二编码器由于是与终端位置直接连接反馈的尺寸,编码器的尺寸依据实际需求而需定制化,这限制了规模化生产,而且如果再要求是绝对值编码器,它的成本很高。由于难以大批量化,其高品质管理要求同样带来高成本,而机械安装要求的高精度,维修停机时间长。

全闭环,成本高,直接到机械刚性连接的对加工精度与安装精度要求很高,达不到要求极易损坏。

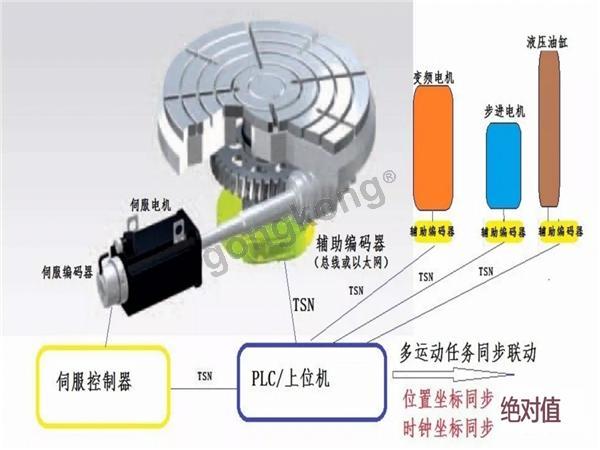

第四部分,第二编码器——辅助的绝对值编码器

在伺服电机上的编码器我们称之为伺服编码器,它更多的是电机运动控制传感反馈。与系统定位配合的第二个编码器成为了辅助编码器---提供低速终端(或最接近终端)的位置反馈。辅助编码器应该是用全行程绝对值编码的绝对值多圈编码器,提供与其它轴的对比做同步与联动的绝对位置信息反馈,提供系统通电开机时的每个轴的绝对值位置和初始相关位置关系,相当于早期的开机找零,并随时有每个轴的绝对值位置和各个轴的相关关系。

伺服编码器是单个运动轴给予驱动器子系统内的。而第二编码器是开放给大系统(例如PLC或者同步控制器等上位机母系统),各个位置做同步对比协调的基准,它的精度绕过了减速机的误差与丢脉冲不可靠可能,是直接对应电机传动后的位置测量反馈的。而另一个重要的是在时钟坐标上到上位系统控制器的延迟损失最小。

第二编码器——PLC(或多轴同步控制器)的连接

伺服辅助编码器适合用总线式编码器或者以太网编码器,从较慢速的modbus RTU,到Canopen、powerlink、EtherCat和profinet的绝对值编码器,这些编码器的信号更适合进PLC或者其他上位机控制器。

低速负载端第二编码器,装在机械传动的最后一段低速端,它仍然是有可能有一级机械传动,所以精度不如全闭环编码器(直驱电机编码器),但是由于只有一级传动,传动误差尚可掌控。机械误差与机械磨损、损坏安全性的确定性。

辅助绝对值编码器的作用:

1, 原点位置永久性。在低速负载端较易安装比较经济的绝对值多圈编码器,可实现全行程绝对值位置反馈,可保持原点位置永久性,在设备中可以大大提高自动化生产效率及安全性,节省人工干预及停机时间。这种用较经济的modbusRTU绝对值编码器的经济附加值明显。

2, 安全监控。第二编码器选用的是全行程绝对编码的绝对值多圈编码器,绕过了减速机或者其他机械传动(例如卷筒钢丝绳等)后端,因此可协助伺服编码器的同步比较,反馈传动系统的安全监控。这类应用可以根据大部分PLC上位机的信号接口选型,例如经济型PLC对接modbus RTU,或者西门子PLC对接profinet等。

3,多轴同步。在多轴同步控制系统中至少要有一个全行程的绝对值编码器作为主轴编码器。在多轴同步控制中调试与维护监测时比单纯的半闭环更有确定性。多轴原点位置绝对值的多轴坐标对应,可保证各轴绝对值位置同步的确定性。

包括变频电机通过第二编码器——绝对值多圈编码器的安装也可实现精准多轴同步。(例如 架桥机预制梁多吊点同步)

液压油缸通过绝对值多圈编码器的安装,可以实现多油缸位置同步(例如三峡水闸大门的双油缸同步提升)。

“同步”是指每一个时间与位置的“同步”比较的闭环控制。是时间同步和位置同步。这是“同步控制”题目的第一原理。

但不是速度同步。速度同步是时间同步位置把时间划分得有多细的二次变量。每一个时间小段与位置小段的计算,是不是就是一段段速度?那同步简单一点就是一段段速度相同?这就让很多人误入歧途的把同步当成了同速。但是所有做不好同步题目的大约都是起源于这个错误,因为闭环的偏差量的错误,我们已知伺服是时间偏差量(响应)与位置偏差量(精度)的闭环。伺服是一个自检闭环的系统,对于速度自检的误差在位置上,是把时钟给扔掉的,在时间上是速度偏差量映射到位置偏差量是会累加的,而如果仅仅是同速闭环,会失去了位置自检闭环,这样的位置偏差会累加失控,而无法达到什么时候,各自在什么位置的同步要求了。做同步一定要有时间坐标的同步与位置坐标的同步。速度同速无法精确实现位置上的同步。

在位置环上,伺服编码器反馈的位置角度,有可能并不是最后做同步的位置,中间隔了一套传动减速装置,而减速装置的机械间隙与弹性振荡,在时间延迟上,系统是通过伺服驱动器获得的伺服编码器位置,再到做同步的母系统,这就带来位置的很大的在机械上偏差和机械弹性的时差。于是这样做的同步会发现电机会有可能发生很大的位置调整振荡。

在多轴同步控制中,无论是伺服电机还是变频电机或者异步伺服都可以安装低速负载端的第二编码器,可以轻松实现伺服电机与变频电机、变频电机与变频电机之间的角位置绝对值同步。

最常用的方法,是在多轴同步系统,选择负载惯量最大的一个电机安装负载终端低速端的第二编码器,提供绝对值位置反馈给整条控制系统做同步位置参考指令,其他较小惯量的电机追踪这个最大惯量的电机,较小惯量的电机控制响应更快,更易实现同步追踪。因此这个最大惯量电机运动轴上的第二编码器,有时也称为“主轴编码器”。做同步控制犹如阅兵方阵,主轴编码器是提供系统同步对齐指令的同步方阵中最靠谱的“排头兵”。

这种推荐用Powerlink或者Ethercat绝对值编码器实现主轴编码器。

4,工业以太网的系统大闭环。

工业以太网的优势是可以连接更多的运动轴做同步,而很多个运动轴的位置确定性与时间差确定性就显得很突出,而伺服电机尾部的编码器体积空间小,以太网信号转换的专用电路体积较大很难与编码器一体化,这就需要加装第二编码器——以太网绝对值编码器,用工业以太网实现全闭环。

例如POWERLINK、Ethercat、profinet绝对值多圈编码器。

如果没有传感器(编码器)直接在以太网反馈实现闭环反馈,工业以太网就不能实现一个完整的自动化控制闭环,也就难以显现出工业以太网快速、安全的优势。用工业以太网实现多轴同步控制,至少需要有一个工业以太网主轴绝对值编码器建立同步基准的参考反馈。例如Ethercat和profinet.

以太网编码器的数据直接上传,还可以实现生产数据记录与管理,机械传动监控与机械使用寿命延长,全生命周期服务等等。这就是向工业4.0靠拢重要的一步。

5, 机械软刹车。延长机械使用寿命。装在低速负载端的第二编码器的位置反馈更直接,可以实现多点软刹车柔性停车,这可以大大延长机械传动的使用寿命,并实现精准定位。

相比较辅助编码器它比全闭环编码器更经济,共容易实现工业以太网组网,更容易实现轻松的多运动轴同步控制。

安装有全行程的绝对值多圈编码器更安全。目前的机械齿轮箱绝对值多圈编码器已经有较低的市场价格(例如modbusRTU机械式绝对值多圈编码器的价格已低于1000元),虽然增加了这样一个第二编码器的成本,但是它节省了原点开关与机械找原点的时间,大大提高了设备自动化效率与安全性。同时也增加的系统在调试中的确定性与安全性,节省现场调试时间与二次返场重新修正参数时间,在系统定位精度的保证、同步控制的保证,现场调试人工的减少,维修停机的减少等多个方面,都向最终用户显示出这种方案更加的靠谱可信度,而为用户创造出附加值。

这样一个第二编码器——全行程绝对值多圈编码器上的投入增加了运控产品的竞争力,还是很有经济附加值的。

![]()

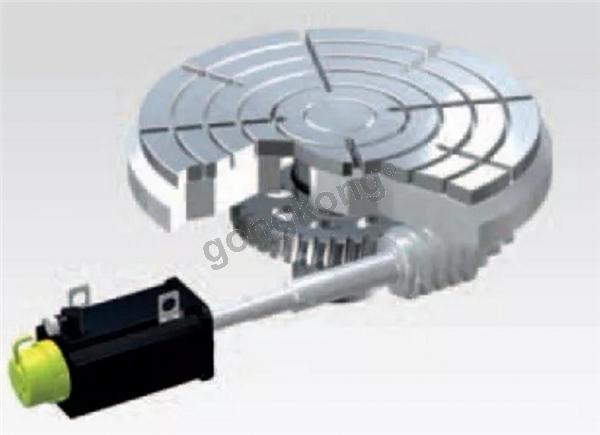

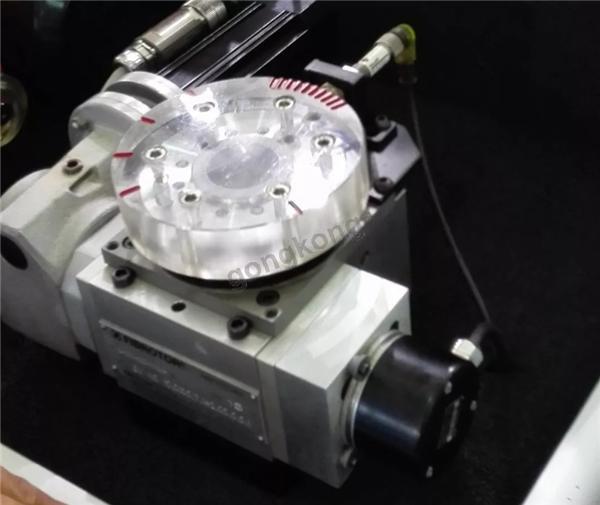

安装在转台上的第二编码器

![]()

安装在丝杆上的第二编码器

安装在减速机上的第二编码器。

常用的绝对值真多圈编码器信号接口:

modbus RTU,SSI,Canopen,profibus-DP,4--20mA;

profinet,Ethercat,modbus TCP。

- 电容式耐高温接近开关(耐230...

[815]

[815] - 艾默生变频器经常坏有哪些因...

[1009]

[1009] - 有没有小型激光测距模块,采样...

[758]

[758] - 世界顶级加速度/压力传感器

[704]

[704] - FX-501-C2放大器一直显示ER5...

[1328]

[1328] - 请问冲床保护用光电开关一般...

[2454]

[2454] - 直流电流传感器/变送器求助

[1071]

[1071] - 求一个接近传感器

[1685]

[1685] - 接近开关的输出方式有何不同...

[1417]

[1417] - 同步控制

[869]

[869]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选