华镕:智能制造中的先进传感器、控制、平台和建模(ASCPM)--国家科学基金会(NSF)研讨会的报告(五) 点击:555 | 回复:3

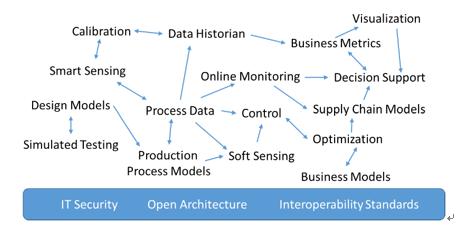

为了对先进制造做出改进,应当建立一个平台基础设施。 一个通用的平台可以作为先进制造工作的主干,促进各种建模活动的增长和发展(见图3)。平台的要求描述了允许网络基础设施中各种建模组件的互操作性和连接性。

图3.先进制造中的模型和数据无处不在

智能制造研究的新领域

传感器和监测 -- 低成本传感技术将在智能制造未来的发展中发挥关键作用。这些测量数据是对制造过程进行改进的关键。智能传感包括新的传感方法、实时过程分析、无线连接和与新网络技术集成的传感器。这些先进的传感器能够自主地管理和评估传感器的健康、连续量化测量的不确定性,并支持有效的校准过程。智能传感器能够扩展更广泛的先进制造能力。当先进测量信息正确地集成到生产过程中时,可以减少用于产品质量控制的测试采样。传感器提供用于模型验证和改进的信息。直到模型的数据得到测量和验证,数学模型才能广泛使用。因为系统会随时间变化,过程传感器的值可用于更新过程模型,这能实现对各种先进制造的不断改进。此外,更好的传感可以对过程的可变性和不确定性进行量化。传感器能力和工业网络的改进将提供大量的数据。这个“大数据”问题会引起可视化和信息化相关的问题。没有强大的可视化和分析技术,大数据可能造成使用受限甚至浪费。数据压缩和数据安全也是要必须解决的问题。实际问题包括新传感器系统与传统机器和过程的集成。传感器校准和维护也是在工业中产生大量影响的现实问题。有关详细信息,请参阅附录II。

控制和自动化 -- 控制和自动化系统使用计算机对制造过程进行了改进。过程改进可以包括提高效率、降低成本、提高产量和减少变化。先进的控制系统需要精确的过程模型。智能控制和自动化存在着很多机会,支持最佳决策制定、企业建模和过程分析。当前的技术还不能支持跨越各种业务和生产应用的快速集成。基于仿真的控制策略,例如模型预测控制,可以用于改进生产过程。未来的控制方法应该更好地支持短期调度、长期规划和经济优化。控制和自动化也将从改进的建模工作中受益。过程信息通常不在所有级别使用;设计信息并不总是用于制造,并且制造信息不用于开发控制或监控系统。所有级别的数据应该合理地编排、获得,并被各种应用和服务所使用。应用和服务应是可互操作和可扩展的。过程监视是控制和自动化的重要部分,其中数据和模型用于诊断异常情况,同时有助于减缓负面结果。有关详细信息,请参阅附录III。

作者:华镕

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

- 机器视觉技术原理解析及解决...

[929]

[929] - 颜色传感器工作原理

[947]

[947] - 方原柏:无线适配器——有线传感...

[3037]

[3037] - ETC停车场数据传输解决方案.

[1083]

[1083] - 关于工业App的六点思考

[637]

[637] - PLC中的CIM系统

[1204]

[1204] - 西门子HMI触摸屏用博图怎么制...

[1876]

[1876] - 智能制造新产品……数字量传感...

[2894]

[2894] - 图说智能---从六个维度打造具...

[3448]

[3448] - 电动汽车的核心是电池,而电池...

[1408]

[1408]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选