步进电机伺服驱动器 点击:1062 | 回复:0

伺服电机大多采用直流电机和交流电机,用步进电机作伺服电机的很少。

传统步进电机驱动器大多采用恒定电流控制方法,而步进电机在高转速时,同时产生反电动势而使电机内阻增大降低电流,因此步进电机转速越高扭力越低,一般转速在300转以内是有效扭力输出。驱动器对电机反电动势消除控制,使电机高转速是关键,采用高速电流采样跟踪控制的驱动器,转速可达600转保持有效扭力输出。如采用低转速启动后加速高转速的方式,可使转速达2000转,但这种方式来提升转速,实际没消除电机反电动势的影响,因此发现电流上不去,无效做功,形成没有力矩输出,只是电机惯力输出,无法有效负载运行,负载运行时就出现丢步或堵转发生。而简单的加装闭环控制来解决传统步进电机高速丢步和堵转,无法有效解决电机高速产生的反电动势,同样电机在高转速时没力矩输出。

步进伺服驱动器是采用高度集成伺服控制专用芯片,芯片所有的数据处理均为并行方式,在一个脉冲周期可完成所有数据采样和数据交换,全程并行高速监控电机运行。芯片核心技术是针对步进电机磁场方向控制算法,消除电机高转速时产生的反电动势。电机伺服控制核心技术,是电机磁场定向控制(即FOC),最大地提高电机磁密度和电机运行控制。FOC方式结合步进电机特点,很好地发挥步进电机优势,有效解决步进在高转下的反电动势问题,使电机在高转速3000转仍有效力矩输出,并解决电机高转速刹车时,产生高压反电动势,击烧驱动器问题。

驱动器实测参数:(电源:24V/57电机,4.2A)

静态电流:〈0.2A

运行启动电流:〉0.5A

运行时电流以负载自动调节大小,最小空载电流:0.2A。

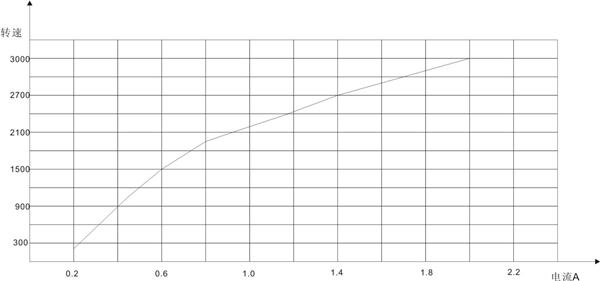

实测电流与转速:(电源:24V,57电机,4.2A,空载)

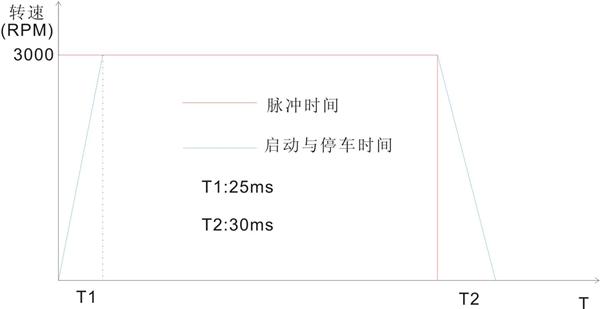

驱动电机启动与停车时间:(空载)

T1:20ms T2:30ms

- 浅谈绕线式三相异步电动机的...

[4971]

[4971] - 求助 气压气缸断气自动保持气...

[4383]

[4383] - 水泵漏油怎么解决啊?

[2905]

[2905] - 燃烧机如何接线

[10146]

[10146] - 关于不带制动器的伺服电动机...

[13377]

[13377] - 一个电磁阀可否控制4个汽缸?

[2920]

[2920] - 步进电机为什么会啸叫?

[2566]

[2566] - 齿轮机构的特点及类型

[2104]

[2104] - 转速六千怎么来

[2132]

[2132] - 收卷张力控制

[10213]

[10213]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选