基于紫金桥实时数据库系统构建水泥企业能源管理系统 点击:131 | 回复:0

1. 需求描述

水泥是一种资源消耗型产业,其使用的主要能源是煤、电、水和油,其中,煤和电的消耗量非常大,这两者约占水泥生产成本的70%以上。目前企业对于这些能源的使用没有进行实时监测和连续的记录,对于能源质量和设备的运行状态、运行环境也不清楚,有的还存在很大的安全隐患。另外,由于没有建立用能平衡系统,对于能源在运输、传送等过程中的损耗程度和使用情况不甚了解,造成了大量无谓的浪费。水泥生产过程中,各类用能设备对各种能源的负荷需求并不是一成不变的,但是,水泥生产中涉及的许多大功率高、低压设备都是在满负荷的运行,并没有随着实时的功率需求进行变化。

目前,国内水泥市场的竞争已从区域化竞争逐步进入全国性竞争阶段;水泥生产进入微利时代,各个大型水泥集团都是以量取胜,所以,如何降低水泥生产成本,对于水泥企业是至关重要的,有时甚至关乎到企业的存亡。而通过能源管理系统进行能源数据的累积,计算每吨水泥的能源消耗量或每个生产班组的能源消耗量,建立用能考核定额,作为降低水泥生产成本的重要依据。

为此,非常有必要建立一套完整有效的能源管理系统,对水泥生产过程进行三级在线计量,并结合水泥的生产工艺进行设备的节能控制,从而保障水泥生产系统的安全可靠运行、为节能降耗提供有效的技术手段。

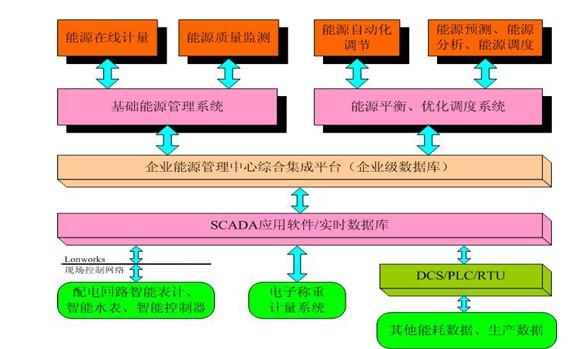

能源管理系统功能概述,基于紫金桥实时数据库系统平台构建能源数据在线监测、能源自动化节能控制,对能源数据进行采集、分析、处理、存贮、显示、打印、发布、上传等。

完成以下功能:

Ø 电、煤、水等各类能源实时在线三级计量,实时监控;

Ø 能源质量监测;

Ø 自动化节能控制(空压机、泵、风机等),设备的启停等;

Ø 集成DCS、PLC和MIS系统的能源数据;

Ø 能源数据采集、分析、处理、存贮、人机界面、图形及表格化显示、统计分析、打印、发布、远传等功能。

系统建设目标

l 采用紫金桥实时数据库平台,结合计算机网络等信息化技术,实现能源实时在线计量、能源质量监测和能源自动化节能控制,集成企业能源系统数据采集、处理和分析、生产调度和管理能源等功能,建设企业能源管理中心。

l 通过能源实时在线计量和能源质量监测,提高安全管理水平。

l 通过能源实时在线计量、监测和系统化的节能控制,实现能源管控一体化,达到2%的综合节能率。

2.需求分析2.1企业能源消耗基本情况主要能源消耗是固体煤炭和电能。

能源种类如下:

一、 一次能源

煤、电、水。

二、 二次能源

三、 压缩空气。

2.2能源管理功能实现

2.2.1供煤系统

记录进厂的煤炭数量,统计用煤总量;

通过皮带秤、转子秤、冲击式流量计等计量装置进行生产工艺流程中用煤量的统计。

2.2.2供配电系统

实时监测各类供电回路的电压、电流、有功功率、功率因数、频率等参数;

实时监测各类供电回路的开关状态,供电回路三相不平衡监测,缺相及开关跳闸报警,变压器、开关及电缆工作温度超限报警等;

实时监测电能质量,提高用能安全性,避免设备的损伤;

实现三级计量;

进行用能诊断,尽早发现功率因数偏低、供电电压偏高等情况,并提示相关人员予以处理;

在线分析各种用电回路的需量,识别有效负荷与无效能耗,厂区配电网线损分析、变压器负荷率及效率分析等。

2.2.3供水系统

对各主要用水点(计量到车间级)进行实时计量;

建立水平衡系统,实时分析管网的工作状况,及时发现跑、冒、滴、漏等异常状况,避免能源的无谓浪费。

2.2.4压缩空气系统

对各主要用气点进行实时计量;

建立流量平衡系统,实时分析管网的工作状况,及时发现跑、冒、滴、漏等异常状况,避免能源的无谓浪费;

根据用气量实际需求,实时调节压缩机出力。

3.系统方案设计

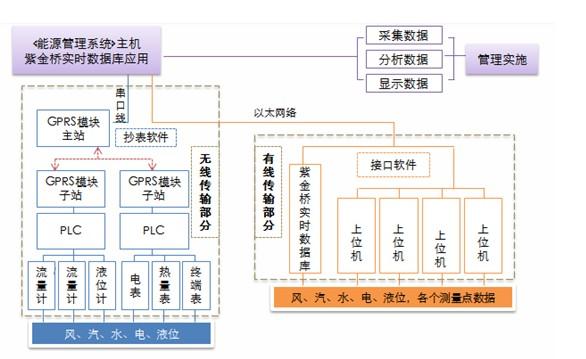

3.1架构图

(1) 各种能源实时分类、分户(各个分厂、车间)及三级精确计量,计量数据远程传输并存贮在中心实时数据库。

(2) 系统实时监测各供电回路的电压、电流和功率等电力参数,在线分析各种用电回路的需量与质量,识别有效负荷与无效能耗,厂区配电网线损分析, 变压器负荷率及效率分析等,从而可通过技术或行为节能方式,实现企业的有效节能。

(3) 系统实时监视各类供电回路的开关状态,有功无功无功率,供电回路三相不平衡,缺相及开关跳闸报警,变压器、高耗能设备超限报警等,从而确保供配电系统安全稳定运行。

(4) 对泵、风机和空压机等大功率电机,采用变频调速,并实现变频器实时在线联网,实现根据需量动态调节,达到节能的目的。

(5) 对水管网系统建立流量平衡系统,在对各主要用水进行精确计量的同时,实现系统流量的平衡对比。实时分析管网的工作状况,及时发现跑、冒、滴、漏等异常状况,避免能源的无谓浪费。

(6) 采用棒图显示各类能源消耗大小,用饼图显示各分项电耗所占的比例,用趋势图显示能耗的变化趋势;

(7) 系统按日、月、年打印或显示用能消耗报表,并可提供用能的同比与环比报表;

(8) 以实时监测数据为依据,对企业用能进行能效分析,包括企业整体用能及各重点生产工艺和重点用能设备的能效分析。通过实际的分析对比,挖掘各方面的节能潜力,实行节能改造,实现企业有效节能。对已改造完成的项目,通过能效分析数据来验证节能效果。

(9) 通过与现有系统的融合与对接实现数据共享,提高企业能源的自动化和精细化管理水平,对企业的生产起促进作用,使产品的生产数量与质量更有保证;

(10) 软件采用模块化结构,方便今后系统的扩展。

(11) 系统能耗数据可远程上传至集团中心能源管理中心。

结合生产工艺,在保证安全生产和产品质量的前提下,进行节能控制。

- Web/手机APP——实现仪器仪表的...

[1435]

[1435] - 电商行业oa办公系统

[602]

[602] - 非标定制之冠成丰谈玻璃转子...

[287]

[287] - 震撼来袭!科启奥电子无线门锁...

[295]

[295] - 室内定位需求

[404]

[404] - 金属管浮子流量计使用的要求

[241]

[241] - 电磁炉要用到的可调电阻

[987]

[987] - PAC控制器

[335]

[335] - about pl3120的download

[952]

[952] - 供水远程监控系统,水厂自动化...

[274]

[274]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选