液压机上伺服电机的应用 点击:540 | 回复:1

一种伺服电机驱动高性能节能型双动液压机。普通液压机中的快速充液和方向控制回路,但将交流伺服电机加定量油泵组成的可控液压源取代普通感应电机驱动的不可控液压源,与各种传感器结合,通过电机控制、调节,以实现系统的节能性压力、位置、速度控制;在主缸和辅助缸中增加位移传感器,并在主缸进油路中增设压力传感器,实现位置、速度、压力的闭环控制;在辅助缸出油口增设比例溢流阀,以实现辅助缸变压边力浮动压边。其中电机为大功率交流伺服电机,电机与控制器连接,通过控制电机的速度来实现流量的控制,实现主油路容积调速、调压。本发明充分利用大功率交流伺服电机具有效率高,可控、可调、可靠性好的优点,实现工艺参数的优化、从而提高液压机性能、减少能量消耗。 成形装备领域的高性能液压机,特别是一种伺服电机驱动高性能节能型双动液压机,属于液压机的创新技术。

液压机是一种重要的成形装备,由电动机驱动液压泵产生高压液体,通过液压缸产生直线运动进行工作。由于液压机加工适应性广,广泛应用于金属和非金属的成形加工。 常规的液压机的驱动电机本身一般不调速,液压机的位置、速度、方向、压力的控制由液压元件的控制来实现。对于现有高性能液压机,存在以下问题:

1) 控制系统复杂,提高了成本和故障率;

2) 速度控制若采用节流调速,能量损失严重,传动效率低。

3) 速度控制若采用容积调速,虽然效率可以提高,但控制范围小,且液压元件( 变量泵等) 结构复杂,成本高,故障率高;

4) 压力控制采用溢流方法,消耗大量能量。

5) 待机时电机仍然工作,采用泵泄荷的方法,由于泄荷压力的存在,亦带来不少能量损耗。

目的在于考虑上述问题而提供一种伺服电机驱动高性能节能型双动液压机。本发明将大功率交流伺服电机应用于液压机,取代普通感应异步电机,可以简化液压系统结构、提高性能、节省能量。

技术方案是:本发明的伺服电机驱动高性能节能型双动液压机,包括有辅助缸、主缸、充液阀、换向阀、单向顺序阀、换向阀、压力表、截止阀、换向阀、换向阀、溢流阀、伺服电机、定量油泵、滤油器、油箱、溢流阀及其控制器,其中主缸中的快速柱塞缸的上腔油路与充液阀连接,并通过换向阀分别与截止阀、溢流阀、定量油泵连接,截止阀与压力表连接,溢流阀与油箱连接,且定量油泵通过滤油器与油箱连接,主缸中的下腔油路通过单向顺序阀、换向阀与定量油泵连接,主缸中的顶出缸通过二位换向阀与定量油泵连接,辅助缸的下腔通过溢流阀与油箱连接,辅助缸的上腔通过换向阀与定量油泵连接,其中伺服电机为大功率交流伺服电机,伺服电机与控制器连接,大功率交流伺服电机驱动定量油泵作为液压机的油源,通过控制伺服电机的速度来实现流量的控制,实现主油路容积调速、调压。

由于采用将大功率交流伺服电机应用于液压机,取代普通感应异步电机的结构,本发明充分利用大功率交流伺服电机具有效率高,可控、可调、可靠性好的优点,从而可以简化液压机的液压系统结构,节省能量,提高性能,克服传统液压机的一系列缺点。本发明保留了普通液压机的快速油路及方向控制,增加主缸压力传感器、主缸和辅助缸位移传感器。本发明不但能实现普通液压机主缸快速下行、回程,慢速工作行程、保压、快速回程以及辅助缸上行、下行等工作模式,且工作行程的主缸速度、压力可进行实时控制;可实现变压力浮动压边。本发明充分利用伺服电机可频繁启动、可变速的特性,实现伺服控制,从而提高液压机性能和减少能耗,使液压机工作性能提高。实现容积调速、取消待机泄荷,大大减少能耗。本发明是一种设计巧妙,性能优良,方便实用的伺服电机驱动高性能节能型双动液压机。

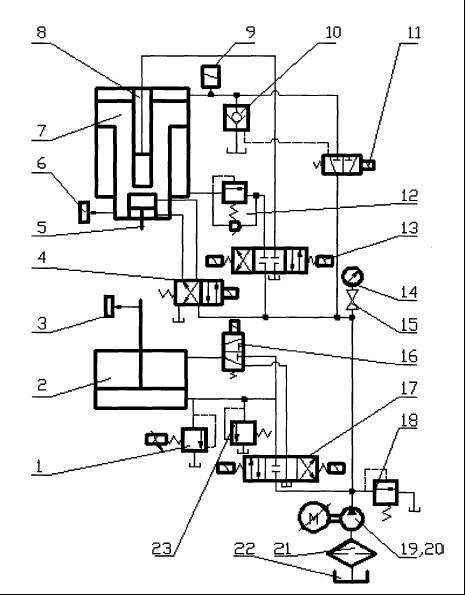

具体实施方式实施例原理图如图1 所示,本发明的伺服电机驱动高性能节能型双动液压机,包括有辅助缸2、主缸7、充液阀10、换向阀11、单向顺序阀12、换向阀13、压力表14、截止阀15、换向阀16、换向阀17、溢流阀18、伺服电机19、定量油泵20、滤油器21、油箱22、溢流阀23 及其控制器,其中主缸7 中的快速柱塞缸8 的上腔油路与充液阀10 连接,并通过换向阀11 分别与截止阀15、溢流阀18、定量油泵20 连接,截止阀15 与压力表14 连接,溢流阀18与油箱22 连接,且定量油泵20 通过滤油器21 与油箱22 连接,主缸7 中的下腔油路通过单向顺序阀12、换向阀13 与定量油泵20 连接,主缸7 中的顶出缸5 通过二位换向阀4 与定量油泵20 连接,辅助缸2 的下腔通过溢流阀23 与油箱22 连接,辅助缸2 的上腔通过换向阀17 与定量油泵20 连接,其中伺服电机19 为大功率交流伺服电机,伺服电机19 与控制器连接,大功率交流伺服电机19 驱动定量油泵20 作为液压机的油源,通过控制伺服电机19 的速度来实现流量的控制,实现主油路容积调速、调压。

工作原理如下:

1) 液压源:定量油泵20 由交流伺服电机19 驱动,为系统提供所需要的高压油,溢流阀18 作为液压系统安全阀。交流伺服电机速度和扭矩由计算机进行控制,油泵输出流量与电机转速成正比;油压力与电机扭矩成正比。液体流量和压力可以在一定范围内任意调节,实现实时控制。

2) 主缸7 工作模式: 主缸快速下行( 空行程) ;三位四通换向阀13 右电磁铁得电,左位工作,油经阀13进入快速柱塞缸8,使主缸7 的活塞快速下降,同时充液阀10 开启,大量液体通过充液阀10进入主缸7 上腔;主缸下腔的液体则经过单向顺序阀12 和换向阀13 回到油箱,计算机通过位移传感器6 检测滑块位移和速度,压力传感器9 检测主缸上腔压力。 主缸慢速接近:当滑块下降至规定的位置( 上模接近工件),计算机发出信号,阀11 切换,右位工作,高压油不仅进入快速缸8,而且通过阀11 进入主缸7 上腔,上腔压力升高,充液阀10 关闭。由于进入快速缸液体减少,主缸下降速度减慢。 工作行程( 带负荷下行及保压) 和保压:当上模接触工件,工作行程开始。利用压力传感器9 或和位移传感器6,可形成传感器--- 控制器--- 伺服电机--- 油泵--- 油缸的压力或速度( 位置) 闭环控制系统,控制器可以按多种模式控制工作行程,其中两种基本模式是:基于压制力的控制和基于压制速度的控制。 卸载:压制工作结束,阀11 切换,充液阀11 的泄荷阀芯开启,主缸上腔压力下降,为滑块回程做准备,避免了换向时的液压冲击。 主缸回程:阀13 切换,右位工作,压力油经阀13 进入主缸7 下腔,由于液压系统需克服活塞上升阻力,液压系统仍有一定压力,充液阀开启,主缸上腔液体经充液阀回油箱。 由于主缸下腔面积较小,主缸活塞快速上行( 回程) 至原位。

3) 辅助缸2 工作模式:原位:如图示位置,换向阀中位,辅助缸2 下腔油路封闭,辅助缸活塞原位静止不动。下行:阀17 右位工作,阀16 不通电,下位工作,压力油经阀17、阀16 到辅助缸上腔,而下腔则通过阀17 与油箱相通。辅助缸活塞下行。下行停止位置由位移传感器3 检测,控制器实施控制。 上行:当阀17 切换,左位工作,压力油由阀17 进入辅助缸下腔,辅助缸上腔油液经阀16、阀17 回油箱,辅助缸活塞上行( 慢速)。此时,当阀16 得电,切换至下位工作,辅助缸形成差动右路,活塞快速上行。 浮动压边:如图示状态,阀16、阀17 均处常态,辅助缸上腔经阀16、17 与油箱相通,下腔经比例溢流阀1 通油箱。压边活塞在负荷( 压边力) 作用下下行,控制器通过比例阀控制压边力的大小。溢流阀23 作为浮动压边的安全阀。

4) 顶出缸5 工作模式: 仅有两个极限位置和两个动作:顶出和复位,由换向阀4 进行控制。[0035] 5) 运动的组合和工艺过程优化: 在拉深一类的工作中,辅助缸2 可以与主缸7 同步工作,实现“浮动”压边,一般情况下,主缸7、辅助缸2 和顶出缸5 不同时动作。作为一种高性能液压机,可以根据不同的工艺要求,三个油缸的各种动作可以适当组合,形成最适宜的工作模式,达到工艺过程的优化。在液压机的计算机控制系统中存有参数化的基本程序库,包括拉深、粉末压制、挤压、冷锻等多种工艺,在实际工作时调用,并实行参数化运作,即各工艺参数可以临时设定和改变。

楼主最近还看过

- 数控机床设备维修与保养

[613]

[613] - 湖北能源牵手中石化天然气

[172]

[172] - 该换了!运行了多年的电容补偿...

[257]

[257] - 生产管理“6S”的内涵口诀

[1011]

[1011] - 超小型PLC(在工厂流水线上应...

[1308]

[1308] - 设备冗余是什么意思

[608]

[608] - 收藏!IPQC(制程控制)巡检技巧...

[1013]

[1013] - 图解导航系统构成,信号及频谱...

[253]

[253] - 现场总管:2018年安全生产月事...

[590]

[590] - 小长假在家,做个小程序实验一...

[196]

[196]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选