PLC在核电厂BOP污水处理系统中的应用 点击:473 | 回复:0

PLC在核电厂BOP污水处理系统中的应用

1 引言核电厂非放射性污水处理系统担负着收集并处理核岛各厂房和各区域的生活污水、常规岛各厂房和BOP各厂房的生活污水、地面冲洗污水及厂前区生活污水的任务。本文以某核电厂非放射性污水处理系统为例,应用Siemens S7-300系列PLC和智能检测仪表组成下位机,对现场设备进行实时监控。

上位机采用WinCC组态软件,实现整个系统的画面监测、打印管理、参数设置和逻辑控制等功能。该PLC控制系统具有可靠性高、控制性能优越、便于管理等优点。

2 工艺流程及概述非放射性污水处理采用A/O生化处理和MBR膜生物处理相结合的处理方式。前置缺氧段,来达到生物脱氮目的。MBR膜生物反应池中设置浸没式膜生物反应器,达到出水直接回用的目的。主厂区及厂前区生活污水进入污水处理站,首先经自动机械格栅去除污水中的杂物(杂物排至平台小车内,定期清运),随后进入调节池,调节池对原水水质水量进行均化和调节(为防止池内污物沉积,池内设曝气管),调节池中设提升泵4台(3用1备,其中一期安装2台,1用1备)将污水提升至缺氧池。污水在缺氧池内进行脱氮处理,随后污水进入MBR膜生物反应池。为防止颗粒物堵塞MBR膜生物反应器,在污水进入缺氧池前设置毛发聚集器,在膜反应池前设置提篮式格栅。MBR膜生物反应池对污水进行生物加过滤处理,设置膜在线清洗装置,处理水经抽吸泵抽吸后进入回用水池。回用水池内设置变频供水泵,通过供水泵把中水输送到所需区域。MBR膜生物反应池的污泥排至污泥池,污泥池内上清液溢流至调节池,剩余污泥定期清运。调节池、缺氧池、MBR膜生物反应器、污泥池内设置曝气装置曝气,曝气装置由罗茨风机供气。所有仪表信号和主要设备运行信号在控制室显示,设备的控制可在控制室和就地控制柜分别操作。

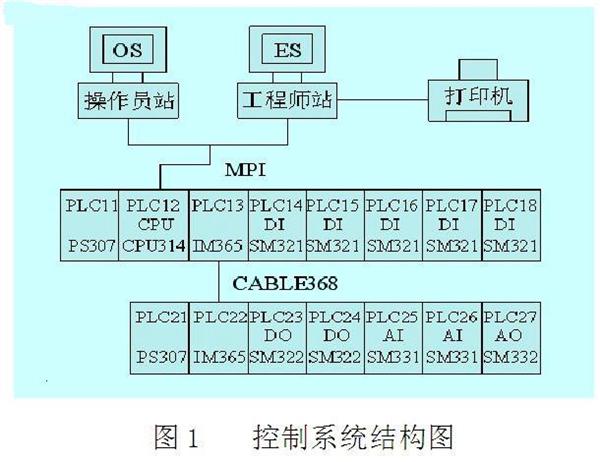

3 控制系统硬件设计3.1 设计原则核电厂非放射性污水处理自动控制系统首先应保证其具有高可靠性和稳定性,因此应选择具有工业高抗干扰性能的软硬件设备;系统还应具有良好的扩展性和兼容性,并满足生产工艺对自动控制系统的各种要求;还要便于管理等[1]。3.2 控制系统硬件结构本工程采用Siemens S7-300系列PLC对全厂主要工艺设备进行监控,并通过现场仪表采集液位、流量、压力、温度等信号和设备运行状态信息,由PLC控制现场设备的启停以控制工艺参数。控制系统结构如图1所示,采用研华公司生产的两台工业计算机,1台操作员站,1台工程师站,采用TCP/IP通信协议;工程师站配置1台打印机,可以对生产过程中的报警及报表进行打印。

PLC主要由中央处理器(CPU)、存储器、输入接口电路、输出接口电路、通信接口、内部电源等部分组成。PLC系统由CPU机架与I/O扩展机架组成。机架间由IM365接口模块实现内部通讯链接,如图1所示。中央处理器选择标准型CPU314,其主要技术参数为:工作存储器内置96KB,装载存储器是最大8MB的可插拔存储卡MMC;数字量全部I/O点数为1024,模拟量全部I/O点数为256,最大机架数为4,每个机架的模块数量最多为8个;内置RS485接口,MPI连接数为12;CPU编程语言为STEP7 V5.2 SP1以上。负载电源模块PS用于将AC220V电源转换为DC24V电源,供CPU和I/O模块使用;选用PS307(5A)型电源模块,其主要技术参数为:输入电压120V~230V,输出电压24VDC,输出电流5A,具有防短路和开路保护功能,可向总线提供电流1.2A。数字量输入模块采用SM321(16×24VDC);数字量输出模块采用SM322 (16×24VDC/0.5A);模拟量输入模块采用SM331(8×16位);模拟量输出模块采用SM332(4×12位),接口模块选用IM365。污水处理PLC自动控制系统配有在线式UPS不间断电源供电,负责给控制系统和仪表供电。采用山特CASTLE系列UPS,容量2KVA,电源备用时间30min。PLC机柜内每种类型的I/O测点都有不少于10%的备用量;同时机柜内留有10%的I/O模件插槽备用量;存贮器容量也考虑40%的备用量。

现场测量及分析仪表主要有超声波液位计、电缆浮球液位开关、电磁流量计、压力变送器、就地压力表、在线PH计、在线COD分析仪等。污水处理系统的现场仪表设计选型时应尽量选用高精度、高稳定性、免维护或低维护的智能仪表,还应尽量选择非接触式、电磁式的传感器。由于污水处理中很多现场仪表在井下或露天环境,所以必须考虑安全防护手段。对于清洗、维护及更换时必须拆卸的管道式安装仪表及其传感器,应在管道上设计安装旁通阀,以免在其更换或发生故障时,需要停止工艺运行。另外,污水处理中仪表设计必须和工艺紧密结合,选取合适的测量或取样位置[2]。

4 控制系统软件设计污水处理控制系统软件分为上位机WinCC监控软件和下位机PLC现场控制软件两部分。系统上位机运行WINDOWS XP操作系统和WinCC V6.3组态软件,提供了数据采集、数据处理、流程控制、数据显示、过程报警和连锁、历史记录和报表以及数据查询、打印等控制和管理功能。图形界面包括两大部分:主画面和各个工艺阶段、参数曲线、报表、报警的分画面。主画面有各个厂房、设施设备和管道流向,分别用不同的颜色和形状表示,用来展示全部的工艺流程;分画面用来显示各个工艺阶段的详细参数和测量值,报表分画面用于打印和输出各个时段各个设备的历史数据,报警分画面用于设置报警级别和显示报警原因等用途[3],各个画面之间可以灵活地相互切换。WinCC提供了所有最重要的通信通道,用于连接到SIMATIC S5/S7/505控制器的通信,以及如PROFIBUS-DP/FMS、DDE和OPC(用于过程控制的OLE)等非专用通道;也能以附加件的形式获得其他通信通道。由于所有的控制器制造商都为其硬件提供了相应的OPC服务器,因此实际上可以不受限制地将各种硬件连接到WinCC[4]。系统下位机PLC编程软件为STEP7 V5.3专业版,Siemens S7-300程序采用SIMATIC Manager的梯形图(LAD)与语句表(STL)两种编程语言相结合编写,实现整个污水处理工作流程的运行和监控。正常生产时,设备按照工艺要求的流程和顺序由PLC自动控制启停,PLC程序运行时完全独立于上位机,即便上位机出现故障或关机,PLC程序仍可以继续完成相应的控制功能。当现场设备需要检修或出现故障时,技术人员在现场设备附近的就地控制箱中,将设备工作状态开关切换到手动模式,设备不再接受PLC的控制,但PLC仍会采集设备的启动、停止及故障信号用于显示。

5 结束语该PLC控制系统日处理非放射性污水900吨,系统运行安全可靠、故障率低、性价比高。由于软硬件均采用模块化结构,技术人员可以很方便地进行安装、调试和维护。提高了生产效率,降低了劳动强度,运行期间各项出水指标稳定,各方面性能都得到了厂方的好评。

楼主最近还看过

- 新年第一帖…新的谋划、新的面...

[726]

[726] - 关于东方马达的控制方法(1)...

[1840]

[1840] - 智能制造、工业大数据与平台软...

[836]

[836] - 物联网IoT的dotdot语言来了

[2269]

[2269] - [每日一题]“软件定义制造”(2...

[799]

[799] - 海外镜鉴----世界物流业最发...

[967]

[967] - 工业自动化数据采集远程监控...

[910]

[910] - 数字产业化本身也需要管理支...

[861]

[861] - 怎样排除线切割机变频器故障

[1050]

[1050] - 手机APP远程监控PLC数据,微信...

[972]

[972]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选