安控数字化油田擂台-冗余RTU在油气田数的应用 -第37期(已结束) 点击:3593 | 回复:18

讨论主题:

油气田数字化建设中,对一些关键工艺的数据采集、控制采用了冗余控制系统的方式提高可靠性,一般情况下PLC系统冗余应用较多,随着油田撬装设备的推广应用,很多设备需要安装在野外环境,这样需要更高可靠性的RTU产品应用到现场,请谈谈冗余RTU在油气田数字化中的配套应用?

参与方式:采取跟帖的方式参与。 仅限于谈RTU产品冗余。

评奖规则:由活动组织者评奖,并进行公开公布告示。

活动结贴:每周为1期,由安控数字化论坛擂台版主选定议题,半个月后(隔一期)擂台版主从所有参与讨论的网友中选出6个优胜者。

奖项设置:每期选出6个优胜者,其中:

一等奖1名:奖100MP(相当于100人民币),

二等奖5名,奖工控精美礼物一个(工控点点、工控T恤、工控徽章、工控工具四者任选一个,相当于65人民币)。 优先考虑参与次数少于3次的ID

活动发奖:MP评奖后一周内发放,精美礼物每月发放一次,统一在月初寄送。

北京安控科技股份有限公司

地址:北京市海淀区上地四街一号

邮编:100085

电话:400-0093-200 市场部

传真:010-62971668-6888

网址:www.echocontrol.com

E-mail:yqshichang@echocontrol.com

北京安控科技股份有限公司(简称“安控科技”),是专业从事工业级RTU(远程控制终端)产品研发、生产、销售和系统集成业务的高新技术企业,拥有完善的RTU产品链,产品被广泛应用于石油天然气、煤层气、页岩气的开采、处理、管输、储配等各个环节以及环境在线监测、城市燃气、供水供热等管网监控领域,并已远销美国、加拿大、墨西哥、土耳其、哈萨克斯坦、土库曼斯坦、伊拉克、伊朗、韩国、泰国、马来西亚等国家。基于RTU技术,安控科技在油气、环境在线监测等行业开发出多款专业化经典产品,拥有完善的油气田自动化和环保在线监测专用产品。此外,安控科技还提供工业自动化产品的OEM/ODM服务,提供SCADA自动化系统和企业管理信息系统的集成服务。

安控科技通过了ISO9001质量管理体系和ISO14001环境管理体系认证,建立了先进的生产和检测平台,并获得了多项国际认证(如UL 、CE、EMC3级认证等),产品品质达到国际先进水平。

安控科技成立于1998年,位于北京市中关村科技园区海淀园上地信息产业基地。安控科技始终坚持以人为本的人力资源发展战略,建立了一支以高级工程师和专业研究生为骨干的研发团队,打造了一支经过市场历练的高效经营团队,锻炼和培养了一支优秀的管理团队。安控科技始终坚持自主创新的企业发展战略,已经拥有了商标、专利、软件著作权等各类知识产权百余项,覆盖了所提供的所有自动化产品和控制系统。安控科技的研发项目多次获得国家、北京市政府的研发资金支持,部分产品被认定为国家级火炬计划项目、国家重点新产品项目、科技部创新基金项目、商务部出口研发资金项目,受到政府嘉奖与资助。

作为中国自动化学会理事单位、中国自动化学会专家咨询工作委员会常务理事单位、中国自动化学会仪表与装置专业委员会委员单位、北京市中关村企业信用促进会的第一批信用企业,安控科技在国内同行业中较早的通过ISO9001质量管理体系认证,拥有系统集成、建筑施工、环保设施运营等各类资质。

本着“卓越品质,源于更高要求”的核心理念,“协作、严谨、勤奋、卓越”的企业精神,安控人必将以更可靠的工业级RTU产品、更先进的自动化解决方案和更完善的服务答谢用户、回报社会,为振兴民族自动化事业、创建民族自动化品牌而努力奋斗。

北京安控科技股份有限公司

地址:北京市海淀区上地四街一号

邮编:100085

电话:400-0093-200 市场部

传真:010-62971668-6888

网址:www.echocontrol.com

E-mail:yqshichang@echocontrol.com

一 、概述

1.1 MODBUS简介

Modbus 协议是应用于电子控制器上的一种通用语言。通过此协议,控制器相互之间、控制器经由网络(例如以太网)和其它设备之间可以通信。它已经成为一通用工业标准。有了它,不同厂商生产的控制设备可以连成工业网络,进行集中监控。此协议定义了一个控制器能认识使用的消息结构,而不管它们是经过何种网络进行通信的。它描述了一控制器请求访问其它设备的过程,如果回应来自其它设备的请求,以及怎样侦测错误并记录。它制定了消息域格局和内容的公共格式。

当在一Modbus网络上通信时,此协议决定了每个控制器须要知道它们的设备地址,识别按地址发来的消息,决定要产生何种行动。如果需要回应,控制器将生成反馈信息并用Modbus协议发出。在其它网络上,包含了Modbus协议的消息转换为在此网络上使用的帧或包结构。这种转换也扩展了根据具体的网络解决节地址、路由路径及错误检测的方法

1.2 SIEMENS卡件实现冗余MODBUS主从通讯的结构方案

1.2.1 作为MODBUS主站,提供两个(在CPU允许范围内,可以更多)接口

所需订货: 1×CP341和单一授权(Master)

附加订货: 1×CP341和单一授权(Master)(不附带软件和文档,只含硬件钥匙)

注:此结构方案为真正的冗余结构,比较符合S7-400H对MODBUS冗余结构的要求

附加订货: 1×CP341和单一授权(Master)

(不附带软件和文档,只含硬件钥匙)

所需订货: 1×CP441-2,1×接口模块和单一授权

附加订货: 1×CP441-2,1×接口模块和单一授权

(不附带软件和文档,只含硬件钥匙)

注: 此结构方案,在CPU不是冗余系统的情况下,可以根据需要提供多个MODBUS接口供系统需要,从结构上看是双路径甚至是多路径通讯的,但因CPU非冗余,故也不能称之为冗余结构。(示例仅画了2个接口)

所需订货: 1×CP341和单一授权(Slave)

附加订货: 1×CP341和单一授权(Slave)(不附带软件和文档,只含硬件钥匙)

注:此结构方案为真正的冗余结构,比较符合S7-400H对MODBUS冗余结构的要求

所需订货: 1×CP341和单一授权(Master)

附加订货: 1×CP341和单一授权(Master)

(不附带软件和文档,只含硬件钥匙)

所需订货: 1×CP441-2,1×接口模块和单一授权

附加订货: 1×CP441-2,1×接口模块和单一授权

(不附带软件和文档,只含硬件钥匙)

注: 此结构方案,在CPU不是冗余系统的情况下,可以根据需要提供多个MODBUS接口供系统需要,从结构上看是双路径甚至是多路径通讯的,但因CPU非冗余,故也不能称之为冗余结构。(示例仅画了2个接口)

二、项目应用情况

2.1项目介绍

中国海洋石油建滔化工60万吨甲醇项目是中国海洋石油总公司在海南东方市投资建设的。上海西门子工业自动化有限公司承担了甲醇项目变电所ECS(Electrical Control System)系统的设计和调试工作,这也是西门子公司第一次在中海油东方化工城中承担项目。

该系统是以SIMATIC Wincc自动化平台为主的SCADA系统。通过多层网络通讯实现了将近两百台设备的监视,并与其他系统进行了数据交换。

参见系统网络配置图(图1),ECS系统是由以下7个部分组成的:

- 中压MV综保数据采集部分

- 低压ABB智能保护单元M102-P数据采集部分

- 低压ABB开关保护仪表采集部分

- 发电机数据采集部分

- UPS与DC-Panel数据采集部分

- 与其他系统ESD2000,FCS系统的数据交换

- 上位WINCC 部分

上述系统都是以S7 416-2DP 主CPU模块为核心,通过工业以太网与上位WINCC显示交换数据,通过PROFIBUS-DP通讯方式与智能保护单元M102-P交换数据。作为主站以MODBUS-RTU的通讯方式与中压MV综保、低压ABB开关保护仪表、发电机、UPS以及DC-Panel进行数据交换;作为MODBUS-RTU的从站与ESD2000,FCS进行数据交换。

2.2项目中的应用

项目共包括1台S7 AS416-2DP,2台工程师,2台OSM TP22交换 上位(HMI)系统是由SIEMENS公司的WINCC V6.0+SP3 Asia软件编制。在CPU416-2DP后,共带CP卡件9块,其中CP443-5卡2块,CP443-1以太网卡件1块,CP441-2卡共6块。如图2通讯站分布

CP443-5卡,负责与ABB的智能马达管理器M102-P进行通讯,采集各个电机回路的电流,电压,功率因数等,并对回路的故障和报警信息进行归档

3块CP441-2卡(CP441-2a,CP441-2b,CP441-2c)作为MODBUS 主站读取其他30个从站信息。连接的MODBUS从站有:ABB的AC31B-GB可编程控制器,共3台,由CP441-2a完成通讯;澳通的综保:MPM(MM)仪表,共23台,CHLORIDEmasterGUARD型UPS1台,威尔信伯琼斯(劳斯莱斯)柴油发电机组(60KVA)1台,由CP441-2b,CP441-2c完成对它们的信息读取,相关信息主要包括电流,功率,故障报警等。

3块CP441-2卡(CP441-2d,CP441-2e,CP441-2f)作为MODBUS从站接收其他系统主站的访问。在本系统中,与FCS系统(横河DCS系统)的MODBUS通讯是冗余通讯结构方式,由CP441-2e,CP441-2f完成通讯;与上级变电所ESD2000系统的通讯由卡件CP441-2d完成。3块MODBUS从站卡件目前的设置地址都一样,就是说三块卡件对外的通讯区域是一致的,其他系统主站可访问任意一卡件,均能与本ECS系统交换数据,最大一次交换数据为255Bytes。

该系统于2006年7月正式投入生产运行,目前系统运行可靠,符合用户要求,并且可以根据用户要求打印合适的报表系统,得到中海油甲醇项目组的一致认可。

附图:正在运行的系统

三、应用体会

整个系统的配置中,主要元器件采用高性能规格的原产地(德国)最新产品;通讯协议:与上位机的通讯采用高速工业以太网,现场总线分别采用了Profibus-DP,MODBUS-RTU 协议;采用星型结构,并由单独的通讯处理器负责各路通讯的协议转换及数据处理;可实现很好的故障隔离:通讯单元的故障只限于单元内部,单路通讯故障(如断线、短接)不会影响其它部分的通讯。

系统可靠安全性从产品性能、总线协议及组网结构上得到保证,系统中的任何故障只影响局部.软件采用模块化设计,并采用了当前最先进的WINCC开放性监控软件,用户可以对系统的应用软件进行修改、补充。系统硬件结构:上位网为光纤冗余环网, 现场总线为星型结构,用户可根据需要增加相应的接口如CP441-2等扩展系统的规模。

以上特点充分证明西门子冗余串行通讯在读取第三方系统中的高可靠性和灵活性,非常适合新建和改造变电所等项目的应用。

井口 RTU-SCD2100

Foxboro SCD2100 是经 1 级 2 类认证的紧凑型超低功率 RTU,它为远程操作、测量和控制应用提供了 IP 连接、无线、高级 I/O 功能和开放式编程方法。

SCD2100 是英维思工作站计算设备 (SCD) 系列产品中极为紧凑的 RTU,具有功能强大的 32 位处理器、大型存储器模型和 FoxRTU 工作站开放式软件配置环境。FoxRTU 工作站嵌入了符合 IEC 61131-3 和 IEC 61499 标准的 ISaGRAF。

提供的各种通信协议可确保与大多数系统兼容,包括 Modbus 主/从协议(ASCII、RTU 和 TCP)、SNMP、DNP3 从属协议和用户定义的协议。与其他“砖块”RTU 产品不同,SCD2100 具有可配置的通信、I/O 和电源模块,可以灵活配置并使投资升级。

主要亮点

通过使用无线连接减少现场布线成本并降低功耗

高性能功率比可实现超远程智能数据处理

主要功能

彩色有机发光二极管 (OLED) 屏幕,16 位彩色

10/100 以太网端口

USB 2.0 主机端口

串行/无线扩展端口

电源 【2W 至 5W】

智能电源处理与滤波器

完整的温度补偿电池充电方式

AC 或 DC 模块

高准确性和高性能输入-输出卡

以 1 ms 为间隔监视事件顺序 (SOE)

多种 IO 配置

生产 RTU-SCD2200

SCD2200 设计用于对恶劣的环境进行远程操作,并便于配置以下 SCADA 应用:

- 包括近海平台在内的石油与天然气生产

- 钻井监视、湿天然气和高级钻井控制应用

- 石油与天然气运输设施与管道

- 供水与废水处理厂

- 供水与供暖集散网络

SCD2200 支持多个模块化即插即用选项,可满足特定的应用需求。例如,提供了低密度或高密度 I/O 模块、冗余 CPU、冗余电源、通信线路、与典型通信媒体的接口,以及为低速数据线路进行过优化的传输技术。

SCD2200 可基于 166MHz 高性能 CPU 和扩展闪存通过用户友好的程序配置器执行从简单的数据获取到复杂的封闭回路算法等各种控制功能。

主要亮点

- 所有编程方法和应用程序均符合 IEC 61131-3 和 IEC 61499 标准,便于进行工程设计和应用程序移植

- 易于安装,提供了电池充电器控制和循环电源,功率开销低

主要功能

- DNP3—RTU 通信

- Modbus 协议

- 通信和逻辑排序的用户程序控制

- IEC 61131 Foxboro 功能块

- AGA 标准功能块

- TCP/IP 和串行报告/诊断

- 冗余控制处理器、通信处理器和电源

- 热插拔模块

- 可从 1 个扩展到 64 个 I/O 模块

远程冗余数据采集单元(RTU)

特色:

1、支持Modbus/TCP通讯协议;

2、支持泓格科技专有的DI/DO/AI/AO/Counter/Frequency(专为此扩展单元定制的模块);

3、支持HART协议;

4、支持冗余通讯和冗余电源供电;

5、支持冗余I/O模块;

6、支持通过以太网配置I/O模块

7、支持热插拔和自动配置功能;

8、支持上电值和AO/DO安全输出值功能;

9、允许最大4个客户端同时访问;

10、每个iDCS-8830最大支持255个DI/DO通道;

11、每个iDCS-8830最大支持64通道AO

12、每个iDCS-8830最大支持128通道AI;

13、每个iDCS-8830最大支持128通道AO.

搭配泓格科技的PAC控制器:WP-8000、XP-8000将能更大的体现iDCS-8830模块的特色。

1.DT MCU/RTU监测单元概述

DT MCU/RTU监测单元以dataTaker 最新一代的DT80系列数据采集器为核心,专门用于各类工程安全自动化监测,技术先进、性能可靠。dataTaker产品的设计、研发和制造全部在澳大利亚完成,自1983年第一台DT100型数据采集器问世以来,其质量、可靠性已经在世界范围内被认可,其适应性及能力已在数以万计的实际应用中被验证,dataTaker已经成为一个国际知名品牌,自上个世纪80年代以来一直领导着世界智能数据采集器设计及制造的潮流。dataTaker 产品通过ISO 9001:2008质量管理体系认证,拥有欧洲指令CE标志(电磁兼容指令、低压电子产品指令)和澳洲C-TICK标志,提供终身免费固件升级和三年质量保证期。

2.DT MCU/RTU监测单元构成

DT MCU/RTU监测单元采用模块化结构,由DT80系列采集器主机、CEM20通道扩展模块、通道防雷模块、无线通讯模块(仅限于DT RTU配备)、电源、免维护蓄电池、防潮加热器、接线端子、系统接地和工业保护机箱等组成。

3.DT MCU/RTU监测单元特点

先进性:DT MCU/RTU采用高智能、模块化、集成设计,采用高品质工艺和元件精致打造,配备32位军用级微处理器、128MB工业级FLASH存储器、18位工业级A/D转换、高精准时钟、智能采集电路、高性能继电器、通道万用技术和多信道通讯端口。

实时性:DT MCU/RTU内置有用于有线TCP/IP网络的以太网接口,具有全球唯一MAC地址的网卡,具有真正的10BaseT的传输速度,保证了有线光纤双向通讯的实时性。DT MCU/RTU采样时间:≤2S/点,具有快速采集特性,在保证读数稳定和精确的情况下,采集时间更短,进一步保证了数据传输的实时性。

可靠性:DT MCU/RTU将关键功能模块高度集成,包括振弦信号激励及智能采集模块、各通讯接口模块、电源管理模块、显示屏等都集成在采集器主机内,DT MCU/RTU采用冗余的继电器多路复用器技术以及采用双通道隔离技术,这种高度集成大大减少因不同模块外部搭接而引起的性能不匹配不一致的不可靠现象,从而能够保证MCU/RTU的长期稳定可靠工作。

可扩展性:DT MCU/RTU可连接多个DT CEM自动测量集线箱来实现多通道扩展,最多可扩展到600个差分通道。

适用性:DT MCU/RTU通道万用,可以混合接入各种不同类型的现场仪器设备,不需要增加额外的模块就能进行数据采集;DT MCU/ RTU极低功耗,具有自动休眠模式;DT MCU/RTU抗干扰能力强、具有远程维护特性,因此它非常适用于工程安全长期监测。

易用性:DT MCU/RTU与DT CEM-20自动测量集线箱都具有可插拔的接线端子,通道扩展方式非常简单,传感器接线简单清晰,程序指令简单易懂,带有USB通讯接口及U盘存储口使现场调试方便、带有人工比测接口、易于远程维护和设备管理。

冗余性:DT MCU/RTU具有128MB大容量的内部数据存储器,可以连续存储3年以上的数据,采用18位高分辨率A/D转换,±30V宽范围电压输入,-45℃~+70℃宽范围工作温度,单机高达600个差分通道扩展能力,通道万用技术,冗余的继电器多路复用器技术,可以选择10~30V范围的供电,因此,具有很好的冗余特性。

可维护性:DT MCU/RTU具有远程自检、自诊断、维护功能。现场调试及维护也非常方便,可通过主机的USB接口和笔记本电脑USB相连,通过可插拔接线端子及主机按键,可进行人工比测。测量振弦式仪器可通过主机上自带的耳机听孔侦听来调试。

独特的滤波功能:硬件方面,DT MCU/RTU使用“拨弦电路”、“耦合放大电路”、“相位锁定滤波器(PLL)”、“频率测量电路”等四个电路,通过带宽为400~6000hz的模拟滤波器滤掉之外的频率信号,从而读取到正确的频率值,还使用高能激励和高增益放大电路,可以很好地测读引线较长的钢弦仪器;软件方面,可通过设置通道激励因子和MD测量延迟两个通道选项,保证测量振弦式仪器时可以捕捉到真实的频率值。

独特的运算功能:DT MCU/RTU具有强大的运算功能,包含1000个通道变量CV,不仅可以给出工程单位数据,还可进行高级运算包括算数函数、三角函数、统计函数、关系函数和逻辑函数,并能发出报警信息和执行报警指令。

4.DT MCU/RTU监测单元技术指标

主要功能:DT MCU/RTU可兼容全球绝大多数传感器生产厂家的各种类型传感器,包括标准信号、振弦式信号、卡尔逊差阻信号、数字信号、SDI-12信号、RS232/RS422/RS485 信号,可对布置在野外现场的各类传感器及设备进行长期的在线/离线数据采集、存储、运算和报警,可通过有线和无线网络与监控中心进行远程通讯和控制。

通道数:DT MCU/RTU 标准型为40个差分通道,单机通道可扩展成80、120、160、200、240、280、320、360、400、440、480、520、560、600个差分通道。(多台MCU/ RTU组网后,通道数量因网络类型不同而异,理论上没有限制。)

标准信号测量:电压±3V,分辨率25μA;电压±30V,分辨率250μA;电流0~30mA,分辨率250nA。

差阻式信号测量:支持4芯线和5芯线输入,电阻比0.8000~1.2000,分辨率:0.000001;电阻0~120Ω,分辨率0.0015Ω。

振弦式信号测量:支持起振频率不同的各类

振弦式仪器,频率400~6000Hz,分辨率0.002Hz。

热敏电阻信号:支持1k,2k,3k,4k,6k,10k 类型热敏电阻,温度:-75℃~+200℃,分辨率0.1℃。

RTD温度信号:支持Pt,Ni,Cu, 10~10KΩ。

热电偶温度信号:支持B,C,D,E,G,J,K,N,R, S, T。

半导体温度信号:支持LM34~60, LM135, 235,335,AD590,592,TMPxx。

应变桥路信号:1/4,1/2,全桥,电压或电流激励。

智能串行接口:支持RS232/RS422/ RS485智能串行信号设备。

数字I/O: 支持SDI-12信号、高频计数和开关量等。

微处理器:32位军用级微处理器。

A/D转换:18位工业级A/D,最大采样频率25Hz,线性度0.01%。

数据存储容量:可提供128MB工业级FLASH的内部存储空间(约10,000,000个数据点),掉电保护功能保证数据安全。

通道激励:电压4.5V、12V或外部电压激励;配有恒流源电流激励,250μA、2.5mA可选。

通道阻抗:输入阻抗>100MΩ。

时钟精度:±1分/年。

显示器:LCD,2行16字符,带背光灯,用于显示通道数据、报警信息、系统状态等。

按键区:6个按键,用于查看和特殊功能(下载数据、传输程序、人工比测等)。

指示灯:4个LED,指示采集、存储、警告、电源等状态。

通讯接口:具有1个USB通讯口(USB1.1)、1个以太网通讯口(10Mbps)、1个RS232通讯口(300~115kbps)、1个RS485通讯口(300~57600bps)和1个U盘存储接口(用于现场下载内存数据和程序更新),具有人工比测接口。

支持协议:TCP/IP,MODBUS。

测量方式:通过重复计划、即时计划、X计划等方式实现定时、间断、单检、巡检、选测或任设测点群测量,同时可实现分类、分部位仪器的不同测量周期测量。

定时间隔:1ms~180d,多计划重复采样,可任意设置。

采样时间:50ms~2s/点,巡检时间可设置。平均无故障时间(MTBF):DT MCU/RTU平均无故障时间≥30000h,DT监测系统平均无故障时间≥20000h(以1000台MCU/RTU系统为计)。

平均维修时间(MTTR):DT MCU/RTU平均维修时间≤1h。

设备传输的误码率:DT MCU/RTU设备传输的误码率≤10-4。

自动采集数据的缺失率:DT MCU/RTU每小时采集1次,每年数据的缺失率<1%。

防雷电感应:≥3000W。

供电范围:外部电压输入范围:10~30 VDC 。

平均功耗:60mW~12W。

内部电池:6VDC,4Ah免维护铅酸蓄电池,支持24小时不间断运行(使用内部电池1小时采集一次,可连续工作3个月以上)。

电源管理模块:接受外部、内部供电,电池充电管理,监测供电电源的电压、电流、机身温度,及时了解现场供电状况。

工作环境:温度-45℃~+70℃,湿度≤98%RH。

5.DT MCU/RTU技术性能汇总表

6.DT CEM-20自动测量集线箱

主要功能:DT CEM-20自动测量集线箱用于DT安全监测自动化系统的模拟通道扩展,适用于DT MCU80G、DT MCU85G、DT RTU80G、DT RTU85G等主机的通道扩展(接入数量见下表)。

通道数量:5线输入20个模拟通道(40差分通道或60单端通道)。

传感器接入类型:同DTMCU/RTU主机的模拟通道性能,通道万用,不同传感器可混合接入。

控制和采集:由DTMCU/RTU主机控制和采集。

采样频率:最大12Hz。

供电方式:由DTMCU/RTU主机自带12V输出供电,平均功耗0.36W,也可使用外部12VDC±5%单独供电。

地址编码:4位DIP开关。

指示灯:1个LED,指示采集状态。

距离主机:距离DTMCU/RTU主机最远100m。

防雷电感应:≥3000W。

防护等级:IP66。

外形尺寸:380*380*210mm。

重量:9kg。

工作环境:温度-45℃~+70℃,湿度≤98%RH。

7.DT MCU/RTU多种通讯方式

所有现场的DT MCU都通过自带的以太网口很方便接入相对应节点的以太网光端机的网络接口(RJ45),各节点光端机再接入监测站的汇聚点光端机,构成一个链状网络;然后,各个安全监测站通过汇聚点光端机与三层交换机连接,从而与上级计算机安全监测系统连接起来,形成分布式智能节点控制开放型的全网络结构,并以以太网10BaseT进行交互通讯和控制。

DT RTU通过无线节点网络和无线WIFI、无线数据终端CDMA/GPRS DTU以及无线路由,可以实现远程无线通讯,在监测中心的工作站连接无线路由器或通过IP地址接入Internet,均可以接收来自现场的MCU/RTU的监测数据,以及控制和管理现场的RTU,从而构建了远程自动化监测系统。

8.监测采集软件

DTsMonitor监测系统,是一个大型工程应用软件,是一个开放式的集成组件系统,由北京数泰科技完全自主开发。系统侧重于原始数据的采集,原始数据和计算数据的可靠管理,同时展现给用户一个简约的、集成的、兼顾数据回放、展示、分析功能的数据自动采集监测系统。

DTsMonitor系统,是基于 DT MCU/RTU硬件产品和Microsoft.Net Framework架构进行开发的新一代的专业数据自动采集监测系统。系统的数据可分布存放于网络中不同的管理处节点,并最大限度地与其他的管理分析系统兼容对接。数据分布设计模式提高了系统的稳定性、实用性,并节约了成本。系统的编写采用了C/S架构模型,可实时的进行数据采集、存储、分发共享。

系统按照集成、简约、易于使用的设计理念进行设计,并对接入系统的传感器进行了优化管理。用户在使用的时候,仅需要点击软件界面的可视化按钮,就能轻松管理一个或多个MCU/RTU。

DTsMonitor相比其他的公司的工程监测软件。最主要的优势有:

1、 DTsMonitor完美支持dataTaker硬件采集设备,可根据用户的需求,增加其他的硬件设备。

2、 可定制用户需要的数据显示,如各种实时、历史曲线显示,工程量的计算,报警,报表、用

户输入公式等通用模块,用户具有自定义权限访问系统功能等。

3、 用户可以自定义建立自己的分析模型。

4、 集成了一定数量的模拟构件。

5. 集成了一些行业应用的分析模型。

用户管理:

此模块主要用于设置用户的访问权限。获得相应操作权限的人员才能进入系统进行权限内的操作。软件将记录使用人员的登录和操作信息。当系统运行时,上级中心和分中心可获得DTsMonitor系统的运行状态、采集数据和人员操作情况。

通讯模块:

系统软件支持适合于符合工业标准的串口协议,如TCP/IP、GPRS/CDMA等。用户在使用的时候,可以选择某一种通讯方式,来操作远程设备。本模块负责硬件设备的采集管理,并将MCU/RTU上传的数据信息,分类存贮在数据库中。系统将用户可能用到的常用操作全部编写为函数,在软件上表现为功能按钮,包括:可选测量模式(主动模式、问答模式)、检测方式(单检、巡检、选测)、采样时间更改、常用指令等。

自检模块:

系统每次启动或人工强制自检时,会通过系统可通过一些指令集来检查MCU/RTU硬件系统和传感器的状态。可检测状态如:硬件序列号、供电电压、备份蓄电池电压、内部温度、数据内存状态、内部开关量、内部采集程序及各种仪器的读数是否正常等。

曲线显示:

本模块将采集到的数据或计算后的数据,用各种曲线直观的展现在客户面前。用户可通过配置分组来显示想要展现的数据。模块拥有以下功能:打印曲线、曲线信息查询、坐标轴放大、坐标轴缩小、指定坐标轴显示范围等。

报警模块:

本模块可依据数据通道来配置报警阀值,每个数据通道都可设置为四个基本报警属性:低于低限值报警、高于高限值报警,高低值之间报警、高低值之外报警。系统拥有数据报警显示界面,当报警发生时,会发出声音和弹出数据报警显示框,并以文字和颜色做以区分,并存报警信息入库。用户可调用报警历史数据库来查询历史报警信息,并可设置数据通道是否报警和声音报警的开关。

远程管理:

系统可向下管理多台MCU/RTU,向上能够向网络上任何一台具有开放权限的可靠计算机传送数据报文,同时也可以接收远端计算机管理软件向本地发送的指令报文,通过各种编码方式,可经多重中继发送到指定的MCU/RTU监测点,实现多级监测站远程管理。

报表模块:

用户可根据自己的需要来定制报表显示模板,默认报表包括:表头、报表生成时间、数据时间、数据值、数据编号、数据均值、最大值、最小值等。

9.成功案例

DTS_Monitor软件系统是一套基于DT MCU/RTU开发的自动化数据采集监测系统,多种监测开发软件已成功运行于多个岩土工程监测项目上。

1.1 系统结构

图1 Super E50系列模块化RTU系统结构图

1.2 性能特点

1)结构先进,易于扩展,可多站协调工作,组建复杂系统。

2)模块化设计工业标准设计,DIN导轨安装结构,方便现场安装。

3)经济可靠、功能强大的通信接口,支持Modbus RTU/ASCII/TCP、DNP3(可选)等通信。

4)协议,具有RS232、RS485、Ethernet等通信接口。

5)高效的工程开发工具,符合IEC61131-3标准,支持LD、FBD、IL、ST、SFC五种程序语言。

6)友好的人机界面。

7)功能强大的硬件系统,采用32位ARM处理器,嵌入式实时多任务操作系统(RTOS)。

8)先进的冗余/容错方式。

9)经济高效的RTU系统。

10)工作温度-40~+70℃,工作湿度5~95%RH,适应各种恶劣环境。

11)通过CE认证,达到EMC电磁兼容3级标准。

12)ISO9000质量管理体系。

1.3 开发工具

传统RTU系统的工程开发工具一般采用各自独立的系统,各家知名RTU各有特色,但互不兼容,一般RTU开发和使用人员必须进行专业的培训才能胜任对RTU系统进行开发、使用和维护,各种RTU工程的建设投资、运行和维护成本都很高。随着软件技术和硬件技术的快速发展,各种RTU系统适用在各种不同的工业场合的应用,不同RTU系统之间数据互通互用的要求越来越强,用户对于RTU系统的开放性、兼容性要求也越来越高。

安控科技Super E50 系列模块化RTU系统工程开发工具EOpen就是针对用户的这种要求而开发的新型RTU系统,该系统采用国际标准IEC61131-3,具有良好的兼容性和开放性。EOpen源自德国INFOTEAM公司的OpenPCS系统,该系统已获PLCOPEN国际认证。源于其开放性和兼容性,可以在用户的新建系统及旧系统改造中,节省大量的投资。

EOpen采用符合IEC61131-3标准的IL、LD、ST、SFC及FBD/CAC等语言,用户及开发工程师可以根据工程的控制特点及要求选择其中一种语言或几种语言进行组合灵活使用,工程师可以快速高效的完成自动化工程的建设。

2 数字化油田介绍

2.1数字化油田的概念

随着油田信息化建设进程的发展,一个新的概念应运而生,并迅速在全球石油行业引起了强烈反响,这就是 “数字油田(Digital Oilfield)”。数字油田的概念源于美国前副总统戈尔提出的数字地球 (Digital Earth), 数字油田的概念一经提出,就得到了国内外各大油田和石油公司的普遍重视,数字油田已经成为石油企业信息化建设的战略目标,得到了全世界石油企业的广泛关注。

数字油田是指建立数据和信息资产的共享机制和管理体系,在信息共享的基础上,面向油气田勘探、开发、地面建设、储运销售以及企业管理等各生产环节,建立多专业的综合数据体系,并与各专业的应用系统进行高度融合以满足油气田日常生产运行、生产管理、生产监控、设备管理、成果展示等的各种需求。

2.2数字化油田的建设思路

长庆油田提出的建设思路是:油田数字化建设重点实现对井组、管线、站(库)等基本生产单元的过程管理,坚持“两高、一低、三优化、两提升”的建设思路。

1.两高:高水平、高效率

1)高水平:建成井站实时数据采集、电子巡井、危害预警、智能诊断油井机泵工况、生产指挥的智能专家系统。

2)高效率:通过数字化管理系统的应用,提高操作人员的工作效率(人力资源的优化效率)、生产运行的管理效率、油田开发的综合效率。

2.一低:低成本,即坚持低成本建设思路。

3.三优化

1)优化工艺流程;

2)优化地面设施;

3)优化管理模式,实行扁平化管理,按厂、区、站三级管理模式:

?站点、联合站等各类站场以监视、控制、操作为主,实现对单井的日常管理;

?作业区以监视、调度、生产管理为主,实现对井组、油藏的重点管理;

?采油厂以生产管理、优化分析、智能决策为主,实现对油藏、油田的综合管理。

4.两提升

1)提升工艺过程的监控水平,即借助数据采集系统和电子巡井系统对工艺过程进行24小时实时监视,对照历史数据和经验数据进行预警、报警。

2)提升生产管理过程智能化水平,利用数据分析、数据整合、数据共享技术,结合各种数学模型、经验数据、专家系统,对生产管理过程进行智能化指导。

2.3数字化油田的信息结构图

图2 数字化油田的信息结构图

3 实际应用工程介绍

3.1 工程概述:

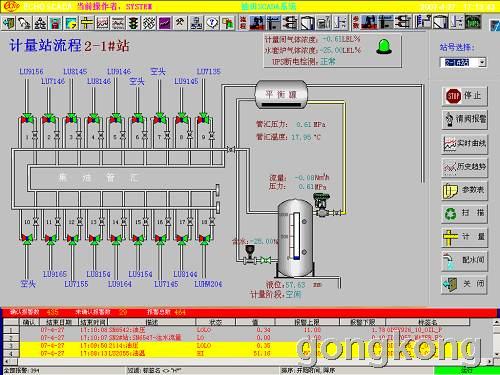

按照长庆油田数字化建设的高水平、高效率、低成本的总体思路,该产品通过更低的价格,更高的品质,更好的服务最终取得了用户的认可。用户决定在长庆油田采油三厂油二联合站的数字化建设中采用了安控科技自主研发生产的 Super E50系列模块化RTU 搭建整个站内数据的采集、控制、分析和传输的数化平台。

分别在控制值班室、注水间、消防值班室各设置1套Super E50系列模块化RTU,组成一套集散式油田站场监控系统(简称站控系统)。该系统由三大部分组成,分别完成站内集输系统、水处理及注水系统、消防系统等的生产过程监测和管理,实现重要生产数据的实时监测,重要生产过程的自动控制,敏感区域异常情况的声光报警,历史数据的存储查询,报表的自动生成,数据的远程访问等功能。

3.2 站控系统结构图如下:

整个系统采用集散控制的建设思路,分别在不同的生产区域进行独立的采集控制,再将不同区域的生产数据通过网络的方式集中到联合站中控室进行集中监控,这样就降低了风险,提高了系统的稳定性。

图3 站控系统结构图

图4 联合站集输区域数据监控流程图

3.3 数据监控界面如下:

在数据监控组态方面该产品支持标准的Modbus RTU协议,可以通过TCP/IP 或者串口的方式与上位机系统进行通信、组态,具有更好的兼容性。下图为该联合站集输区域的数据监控流程图。

3.4 采集控制I/O点统计如下:

1、集输区E50模块化RTU(装置区、外输区、加热炉区、配电室)

2、注水间E50模块化RTU(注水间,采出水、污水处理)

3、消防值班室E50模块化RTU(消防自控)

MD1000插卡式RTU带来了很大的便利,它具有如下特性:

1)数据采集

2)丰富,良好的人机界面

3)1毫秒的高分辨率数据采集

4)用户自定义的控制编程方式

5)多个802.4 LAN的信关方式

6)通信协议和数据速率转换功能

7)点对点通信

8)以太网接口

MD1000 RTU的特性优化了处理能力和网络功能,这样实现RTU间的分布式数据库。

2.系统组成

2.1 作为RTU

MD1000 RTU既可作为RTU来使用,也可用做数据集中器。数据采集后经过处理保存在RTU数据库中,直到主控和副控工作站读取。如图1所示。

MD1000 RTU具有很高的处理和复杂的计算功能,可连接成802.4LAN网,并支持点对点通信功能。所以,一个RTU采集的数据可以被传送到另一个MD1000而组成一个更大的逻辑RTU。

2.2 作为数据集中器/协议转换器

MD1000 RTU可以配置为数据集中器/协议转换器,此时MD1000 RTU扫描多个RTU或RTU网络数据,并支持多种RTU的通信协议和多种通信方式。

MD1000 RTU采集信息后,通过协议(DNP3,MODBUS,Conitel等)传送到一个或多个主控站。

2.3 作为前端处理装置

MD1000 RTU作为前端处理装置能够执行通信协议的转换和其它功能。此时MD1000 RTU可以作为协议转换器并执行其它管理功能。MD1000 RTU也可以被配置为冗余结构。

3. 硬件概述

MD1000 RTU是一系列模块组成的可插卡式RTU,可直接插到MD1000 RTU的后板上。作为最小配置,MD1000 RTU由处理器模块和电源模块组成。这些模块适合不同的插槽式机架,并能安装在一系列机箱或提供19英寸的机架中。

每个处理器驱动一个带6个以上I/O口或其它模块的MD1000 RTU插槽。

3.1 扩展性

使用2M令牌总线LAN或通过可选的以太网卡可连接32个底板。

3.2 处理器模块

PM-121处理器模块是MD1000 RTU系统的核心,提供正确操作所必需的控制功能。PM-121是高性能处理平台,具有一对双绞线802.4MODEM和二个RS232的通信接口。

3.2.1 技术指标:

。MC68020 32位处理器。IEEE820.4 LAN接口(2MB令牌总线LAN)

。16MHz时钟频率。2*RS232 接口

。存储器RAM:4MB可扩至6MB。ROM:128KB

。实时时钟。4*LED输出

。4*DIL开关输入。看门狗时钟

3.2.2 LAN接口

处理器模块具有内置式802.4媒质访问控制器和一对双绞线网络接口,可用于组建大型RTU。LAN接口具有以下特性:

。令牌总线控制器(MC68824) 。波特率2Mbit

。热备冗余双绞线媒质 。长度达到200米

。RS485 。最多32个设备

。多机隔离功能

3.2.3 通讯模块

可选通讯模块提供给MD1000一个标准的以太网接口和一个提供4个端口的多串行通讯模块,端口可配置为RS232或RS485操作。一个MD1000 RTU机架配置6个通讯模块。

3.2.4 内存扩展

可选安装的内存扩展模块提供附加内存,它可提供2MB的EPROM和有源RAM。

3.3 I/O模块

MD1000 RTU包括一系列不同的I/O模块。

I/O模块主要分为两类:模拟模块和数字模块。模拟模块的处理分辨率为12位,所处理为一个数量值;数字模块支持数字位上的ON/OFF。

除了上述的区别,模块还分为输入和输出两种,输入模块与外部设备连接,采集状态点和数值;输出模块用于控制或改变输出点和值,以使设备执行所需功能。

所有的I/O模块都具有调节和端子设备用于系统的电气隔离。端子模块具有抗冲击保护(高达5KV),使用变阻器使冲击电压降到0。冲击限度表示没有故障或灾难发生时允许在I/O终端和插槽之间产生的冲击电压。

通过标准地址技术,可进行I/O模块选择和控制扫描。允许模块槽号的检查和总线接口的集成。

每个I/O模块被分配一个模块标识符,当一个模块被选择时标识符将被返回。扫描软件校验标识符是否为所希望类型,并收集有效数据。

所有的模块都具有LED以显示被扫描和控制的数据的当前状态,直观反映该模块的操作状态。主要I/O模块有如下几种:

3.3.1 数字输入模块

DIM-102数字输入模块可监测16个数字状态点。寻址到数字输入模块将会停止数据的读取,以使得补码被校验。单独选择模块将读取新的数据。

3.3.2 模拟输入模块

AIM-101能扫描8个输入的电流或电压的模拟数据通道。输入可以是单极性或双极性。模拟信号被转换为12位值。

AIM-105能扫描16个输入的电流或电压的模拟数据通道。输入可以是单极性或双极性,模拟信号被转换为12位值。通道彼此之间电气隔离。

3.3.3 脉冲计数模块

脉冲计数模块有8个通道,每通道含有一个16位计数器用于计算输入脉冲。输入采用光隔离,极性采用桥整流器保护。

3.3.4 数字输出模块

DOM-101是一个16通道输出模块,控制16个继电器。当系统操作失败时,如果处理器不周期性的刷新数据,看门狗将确保输出无效(打开)。

DOM-102是一个16通道输出模块,控制16个晶体管输出。当系统操作失败时,如果处理器不周期性的刷新数据,看门狗将确保输出无效(打开)。

3.3.5 脉冲输出模块

脉冲输出模块提供16个常开的、高安全脉冲继电器输出。输出被分为两组,每组8个,分别与每组的公共部分相接处。

用一个带选择/检查/执行的三项开关来保证输出操作的正确性。在同一时间只有一种输出方式被执行。

3.3.6 模拟输出模块

模拟输出模块提供8通道12位模拟量。每个通道之间相互隔离。每个通道均可以输出电压或电流信号,并可以单独的调整输出范围。

3.4 端子模块

端子模块提供输入保护和保险。以下是配置的终端类型:

l 螺旋隔离块

l 克朗绝缘置换块

l 带单独断开连结的螺旋终端块

3.5 电源模块

每个机架有一个单独电源。以下的输入范围是有效的:

* 110V DC

* 48V DC

* 24V DC

* 12V DC

所有的电源在电子电路与机架地之间提供2.5千伏电压并且给机架地线提供5千伏脉冲保护。

4.遥测功能

4.1 遥测接口

MD1000 RTU具有一系列通信接口模块(CIM)作为遥测接口。通信控制器包括一个与调制解调器相连的RS232串口,调制解调器对于以下通讯方式都有效:

l 拨号上网

l 租用线路

l ISDN

l 无线电

l 卫星等

4.2 协议

MD1000系统可以提供多种协议。作为标准MD1000支持DNP3和MODBUS既为主协议又为从协议。当然,其它厂商的协议也被支持,例如:

* Leed and Northrup Conitel

* Wormald

* Westinghouse

* Asea Brown Boveri

* Toshiba

* GEC K Bus

非常规天然气是常规天然气的重要接替资源。由于页岩气短期内难以规模化生产,中石油把非常规天然气的发展重点放在了煤层气上。煤层气井一般采用油管排水、套管采气的方法开采煤层气。生产时,通过游梁式抽油机或螺杆泵抽油机等设备抽排煤层中的承压水,降低煤层压力,使煤层中吸附的甲烷气释放出来。对煤层抽水降压是煤层气生产的手段,也是人们目前唯一可以采用的比较经济的方法。

鄂东气田保德区块先导试验项目位于山西省忻州市所辖保德县。保德区集气工程包括:新建井场10座、30口井,新建采气管线6条,共计8.23km,新建一座集气增压站(10×104m3/d);配套建设供电、给排水(线路排水点2处)、通信、消防、暖通、总图、土建、防腐、道路等辅助生产设施。

鄂东气田先导实验集气工程其工艺流程是采气井开采出的煤层气,采用气水同输的集输方案,井口煤层气及采出水分别计量后混合,进入集气管网系统。集气干线低点设置线路排水点以便改善管内流体流态。集气站内设置进站分离器、压缩机组、复热脱水橇、甲醇注入橇等设备,经初步加压处理后,将产品气外输至用户,作为工业及民用燃料。

其工艺流程如下:

采气井口 → 井场集气装置 → 集气管线 → 集气站 → 气体外输

1.2数字化系统需要实现的功能

根据生产和工艺要求,数字化系统实现远程采集现场工艺参数,实现煤层气田数字化、自动化、远程监视生产状况的需要。

(1)丛式采气井场监控

丛式采气井场:一个井场或平台上,钻出若干口井,各井的井口相距不到数米,各井井底则伸向不同方位。

井口监控功能:每个单井完成井口套管压力的采集,并实现井口远程启停控制和变频控制;用电参数的采集。

井场功能:完成井场阀组各个采气井出气流量、温度、压力的采集;对于线路排水点井场,通过采集排水液位罐液位开关状态,进行上下限报警并联锁电动阀控制排液。

(2)集气站站内监控

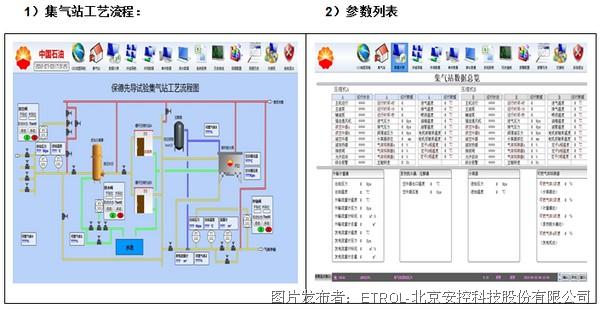

集气站内工艺设备全部为撬装装置,完成站内相关设备温度、压力、流量及电动阀的启停控制。

(3)集气站SCADA系统

设置在集气站内,对集气站和下属各个井场/井口的数据进行监控,并对重点井场进行视频监控。

2、 井站自动化系统的总体结构

根据鄂东气田煤层气工程总体工艺流程及系统功能,井站自动化系统的总体结构如下:

⑴井口、井场数据采集

井口部分:单一井口配电箱外安装一台安控公司生产的无线井口控制单元E5316-I,其内部主控制模块型号为Super32-L308,完成井口套管压力的采集,并实现井口远程启停控制和变频控制(变频调节用于调节抽油机的冲刺,从而控制采气井的排水强度);用电参数的采集(三相电压、三相电流、有功功率、无功功率、功率因数等)。使煤层气田井场达到无人值守、定期巡检的管理模式,降低生产管理成本。

| 无线井口控制单元预留了示功图采集接口(2.4G无线通讯)、井口水量采集接口(AI)、动液面采集(AI),示功图和动液面等采用无线传感器,通过2.4G无线方式可以很方便地接入。以后通过这些功能扩展,可以根据示功图了解井下工况,进行功图诊断分析,指导对采气井的排采计划和管理作业措施;井口单元可以根据示功图、动液面自动控制电机的起停或变频调节,保证井下液面的自动控制在合理的水平,保持水量合理的排采强度、采气井连续稳产。 |  |

井场部分:井场安装一台安控科技E5316井场RTU,Super32-L205为E5316为井场RTU控制器的核心,完成井场阀组气体流量计流量、温度、压力的采集;对于线路排水点井场,通过采集排水液位罐液位开关状态,进行上下限报警并联锁电动阀控制排液。

⑵通讯方式

整个系统通讯方式采用两级模式:

● 井口到井场主RTU通信方式采用短距离2.4G无线通讯;

● 井场与集气站采用GPRS、无线网桥两种通讯方式;在鄂东气田煤层气工程的建设中,保1、保1-1、保1-3三个井场为产能重点井场,三个井场安装视频监控系统,为了保证视频采集信号、井口、井场采集数据的实时上传,三个井场采用无线网桥的方式进行数据传输;共它七个井场只采集井口和井场相关数据,为了便于施工,采用GPRS通讯方式定时上传数据。

采用两级通信方式的优点:

● 各个井口RTU的硬件配置和软件程序完全相同。模块化,标准化程度高。

● 各个井口数据就近采集到井口RTU,井口RTU到井场RTU的通讯采用2.4G无线通讯方式,不需要敷设大量仪表电缆。施工简便、调试方便、成本低。

● 井场监控采用分散控制、集中管理模式,风险分散,可靠性高。

⑶集气站内监控

根据集气站工艺和采集数据点情况,集气站内安装一套安控科技公司生产 Super E50系列,通过集气站PLC系统完成以下功能:

⑴集气站进站压力检测报警联锁关断出站电动阀;

⑵集气站进站温度检测;

⑶进站分离器液位高低检测报警联锁液相电动阀;

⑷集气站出站压力检测报警联锁关断出站电动阀;

⑸集气站天然气流量计量显示;

⑹复热脱水撬变频控制;

⑺注醉撬液位报警;

⑻站内可燃性气体浓度检测;

⑷集气站SCADA系统

控制室安装一台GPRS无线路由器设备,完成GPRS方式通讯井场的数据采集和控制;集气站内立杆安装一台无线网桥主站设备,完成无线网桥方式通讯井场的数据采集、控制以及视频监控;GPRS无线路由器、无线网桥主站、站内PLC网口通过站内交换机完成整个SCADA系统数据链路。

站内SCADA服务器完成下属各个井场/井口的数据采集和控制,集气站内生产工艺数据采集和控制以及历史数据的存储。

3 、产品选型

3.1井口采集单元:

井口数据采集设备,选用的是安控科技的无线井口控制单元E5316-I,其内部主控制模块为Super32-L308。模块具备6路AI、4路DI、4路DO通道。在通信接口方面,具备1个RS232接口、1个RS485接口,内置了高性能的2.4G无线通讯芯片,并配套提供2.4G高增益天线。

| Super32-L308无线电量模块采用先进的32位处理器,不仅能完成逻辑运算、定时、计数控制,还能实现数据处理、通讯联网等功能。与同类RTU相比,具有更大的存储容量,更强的计算功能,更简便的编程与开发能力;强大的通讯组网能力和卓越的环境指标特性,能够适应各种恶劣工况环境。通过无线通讯协议与井场无线数据采集器进行数据通讯。 |

结构合理,安装方便,可直接应用于油井现场。可直接安装于井口配电箱内,或者外加保护箱外挂于配电箱;

工业标准级设计,工作温度-40~70℃,工作湿度5~95%RH,适应各种恶劣环境;

内嵌2.4G无线通讯模块,可同时接入多个无线设备,适应井口数据采集需要。提供标准的RS232通信接口。支持持标准的Modbus RTU协议;

现场监控和远程监控兼备,为系统操作、诊断、维护和升级提供了方便;

充分的可靠性设计,严格的质量检验,为用户提供了可靠的保证。具有看门狗及数据掉电保护功能,可长期保存设定参数。

3.2井场数据采集器:

| 井场主RTU数据采集器,选用的是安控科技的无线井场控制单元E5316,主控制器Super32-L205为E5316为井场RTU控制器的核心。主控制器具有2路RS232接口、1路RS485接口、1路RJ45接口、具有8路AI、8路DO、8路DI、3路PI,内置了高性能的2.4G无线通讯芯片,并配套提供2.4G高增益天线,可连接GPRS、无线电台、无线网桥等通 |

3.3集气站PLC:

| 根据集气站工艺和采集数据点情况,本站控系统选用安控科技生 Super E50系列。该产品是安控科技集多年的站控系统开发、工程经验设计的新型站控RTU产品,可实现对工业现场信号的采集和设备的控制。该产品采用了模块化结构工业标准设计,采用了先进的32位ARM技术,高效的嵌入式操作系统,整个系统功能强大、操作方便、集成度高。不仅能胜任逻辑、定时、计数控制,还能完成数据处理、高速计数、模拟量控制、PID、RTD、TC、通讯联网等功能。其程序开发方便,可与上位机组成控制系统,实现集散控制。 |

Super E50的特点:

结构先进,易于扩展,可多站协调工作,组建复杂系统;

模块化结构工业标准设计,DIN导轨安装结构,方便现场安装;

经济可靠、功能强大的通信接口,支持Modbus RTU/ASCII/TCP、DNP3(可选)等通信协议,具有RS232、RS485、Ethernet等通信接口;

高效的工程开发工具,符合IEC 61131-3标准,支持LD、FBD、IL、ST、SFC五种程序语言;

友好的人机界面;

功能强大的硬件系统,采用32位ARM处理器,嵌入式实时多任务操作系统(RTOS) ;

先进的冗余/容错方式;

经济高效的RTU系统;

工作温度-40~+70℃,工作湿度5~95%RH,适应各种恶劣环境;

通过CE认证,达到EMC电磁兼容3级标准;

4、 集气站内SCADA系统

4.1 SCADA系统构成:

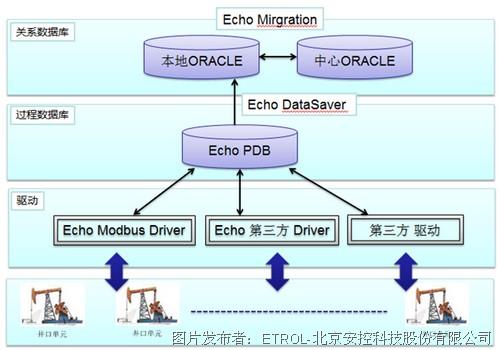

驱动程序:Echo Driver,安控驱动程序模块,目前已包括Modbus Tcp、 Modbus RTU,Modbus 扩展协议、OPC、Echo4100协议等,可并可为其他厂家RTU数据格式进行驱动定制开发。采用插件式框架,具有很强的通用性和扩展性。

过程数据库:Echo PDB,安控科技过程数据库,用于建立统一的实时数据平台,隔离各家驱动不一致所引起的存取数据的混乱,为整个油田提供一致性的数据访问形式。可容纳海量数据,并具有高性能的读写能力。

数据存储器:Echo DataSaver,安控数据存储器,适用将安控过程数据库保存到关系数据库的各类需求。可兼容Oracle 、SqlServer、MySQL等主流数据库,采用事务提交存储方式,具有高性能的数据存储能力。灵活的定制存储方式,目前支持的有定时存储、变化存储、条件存储等状况,适应环境能力强。

数据同步器:Echo Migration,安控数据库同步器,主要应用场所为不同数据库之间的进行数据同步,尤其是在异构数据库之间发挥重大作用,配置方便,实用性更强,注:在同类数据库和同构数据库之间还是推荐使用数据库本身的同步手段,性能是最优的,当然需要的专业能力也比较高,维护的复杂度也要增加。

4.2 数据接口:

目前在煤层气田数字化推进过程中,强调互联互通,这对数据的标准化、规范化要求越来越高,也越来越迫切,而对于自动化业内厂商来说,实际的要求则是如何保证健壮稳定的接口标准,各厂商可以做产品的差异化,但必须遵守这个标准接口,软件接口同样面临这种状态。目前常见的动态数据接口标准是OPC,该模式采用DCOM机制,部署极其繁杂,稳定度低。

安控科技采用了目前微软最先进的WCF分布式解决方案来实现实时数据平台(Echo PDB),并提供SDK(.NET)供第三方程序进行访问。 基于实时数据平台接口,各使用方有了统一的数据存取方式,消除了数据应用与各厂家设备不同引起的耦合,数据应用的数据源不再单一的围绕关系数据库,还可展现更多的实时应用,对数据应用和挖掘是有益的补充。

Echo PDB提供一致性访问能力的同时,兼顾了物联网发展带来的可能的数据形式变化,不在围绕传统工控AI、AO、DI、DO等数据点展示,强调面向对象的概念,对象的所有属性特征都可以通过它来展示。

4.3 SCADA系统数据流

4.4 部分功能展示

5、鄂东气田煤层气工程数字化系统的优点、效益分析

与传统的产品选型和系统设计相比,鄂东气田煤层气数字化系统在建设和使用中均显示出了独特的优点:

5.1低成本,高效益

在满足采集参数的要求下,选用高性价比设备,减少现场放置自动化设备情况,通过软件设计实现现场情况智能分析,实现低投资,高回报、高效益。

5.2自动化,易操作易维护

自动化系统操作、调试更加简单,维护更加便利,故障点减少。

在低成本的原则下,实现井场数据采集、排水点液位报警联锁电动阀、井口的远程启停井和电量采集以及变频调节、水/气流量采集,从而减少巡井工人、计量工人的工作量,降低劳动强度。

保德区块先导性试验集气工程自动化施工最终是为了实现无人值守,有人巡检的。所选硬件满足对应的最苛刻环境条件,保证可靠性及稳定性。

5.3设备预留接口,便于系统功能扩展

结合现场情况,在现有系统功能的基础上考虑将来预留功能的接入、系统的扩展;

井场控制单元预留示功图采集功能、水量采集功能,以后只需要增加仪表;

对已安装仪表的井口,在不额外增加成本的情况下可以实现数据采集和上传。

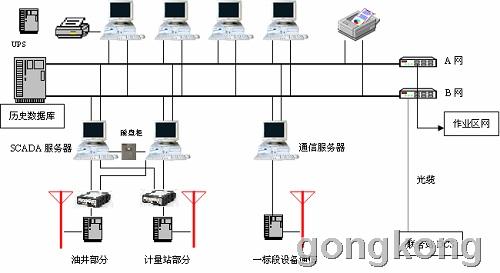

一、系统概述

新疆油田公司的某个作业区需建设油田生产的自动化SCADA系统,系统规模包括300套抽油机控制器、20套三相计量控制器和15套水源井控制器。根据自动化系统设计要求,整个系统需要建立前线中心控制室并预留今后建设的基地控制室,通过Internet可以远程实时查询生产数据。系统建设完成后,前线控制室可实现无人值守,操作人员可以在基地中心控制室对油田的生产进行监控和管理。

二、技术难点

* 控制点分散。井口散布于油区各点,井口间的距离较大。配注计量站、水源井分布其间。最远控制端离中心控制室50Km左右。

自然环境恶劣。陆梁油田现场,冬天寒冷风大,环境温度最低可至零下40℃,夏天干燥炎热,油井现场设备内部温度可高达80℃左右,而且昼夜温差很大。

* 通讯环境差。其次,陆梁油田处于丘陵地区,地势变化尽管不算陡峭,但并不能完全实现点对点的可视通信。所以要求在通信系统方案设计上,应充分考虑到系统信道能否真正畅通,确保SCADA系统安全、高效运行。

* 控制复杂。抽油井及水源井实现远程起停、配注计量站实现自动排序计量。

? 系统接口复杂。与另一套自动化SCADA系统实现无缝连接,与联合站DCS以OPC方式实现连接。

* 系统安全性要求极高。油田是生产性企业,安全生产是首先必须保证的。所以,对油田自动化SCADA系统也提出了极高安全性的要求。

三、解决方案

针对该生产区的实际工艺情况、时间工作环境情况,经综合考虑,制定了一套完整的自动化解决方案-ECHO SCADA 5000。

ECHO SCADA 5000系统已发达的计算机网络平台为基础,实现真正意义上的分布式管理。系统内每一台计算机都是一个独立节点,完成独立的任务。这种结构的最大优点就是网络中任何一台计算机出问题,不会影响其他机器的工作,而保证系统的安全、稳定运行。ECHO SCADA 5000以客户端/服务器模式实现网络数据共享,保证系统中的任何一个节点实时数据同步。本次SCADA系统需要监控采集的量包括:

? * 井口控制器。油温、油压、负荷、位移、三相电流、三相电压、电量参数、抽油机起停状态、盘根漏油检测、控制器门开关检测。

? * 三相计量控制器。进站油温、出站油温、管线油压、计量液位高度、含水率、上下液位状态、可燃气体浓度、水套炉液位、水套炉温度、水套炉间可燃气体浓度、大小火状态、各种阀状态等。

? * 水源井控制器。压力、温度、流量、液位、三相电压、三相电流、电量参数、电机起停状态、水源井工作状态等。

1、使用产品

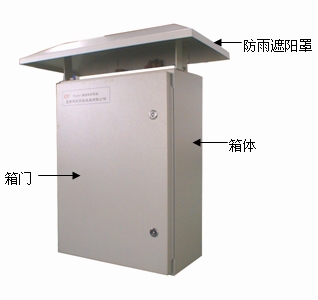

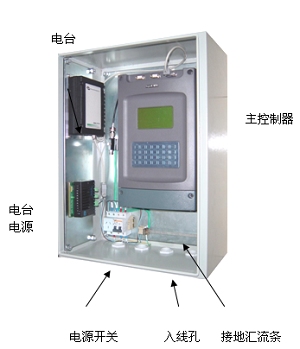

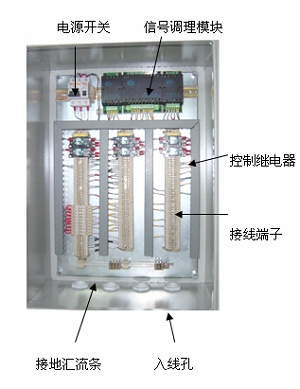

? * ECHO 5309抽油机控制器由主控制器、电台、电台电源、避雷器、电源开关、接地汇流条及保护箱等组成。保护箱分为防雨遮阳罩、仪器箱两部分,为单箱体、单开门结构。保护箱可起到防雨、防晒、防尘的作用。

* 计量配水站中包含18x6(I)型计量配水站、18x6(II)型计量配水站和多通阀实验站,根据不同形式的计量站,配置不同的远程终端RTU设备ECHO 5401系列自动计量控制器。ECHO 5401系列自动计量控制器是为适应油田自动化的需要专门设计生产的,它不仅具有精确的计量程序、优良的通信能力和大容量的存储器,而且具有性能稳定、安装方便、质量可靠、实现无人值守等多种优点,特别适用于油田恶劣的环境。

* ECHO5501水源井控制器是我公司针对油田水源井控制而生产的远程控制终端(RTU),它采用了先进的工业级产品作为控制器,具有功能强,可靠性高,应用灵活,操作方便等特点。控制器既可独立工作,也可方便地联入控制网络实现远程遥测,形成SCADA系统。

* ECHO SCADA 5000 组态软件。系统可实现灵活组态,支持多种通讯协议接入。在实现系统要求功能的基础上,用户也可方便地进行维护和二次开发。

* 数传电台。MDS 2710设计用于点到多点的情况,系统数据遥测/SCADA和自动分发、油田自动化、水和污水数据遥测/SCADA以及联机事务处理应用。MDS 2710收发信机具有很强的干扰处理能力,因面能扩展数据发送范围并加强数据发送的可靠性。

数传电台

2、通讯模式

根据系统设计要求,中心控制室网络均采用以网络交换机为中心的星形结构。为保证网络的可靠性,网络所有设备均有冗余。

3、系统功能

? * 井口RPC。抽油机的自动启停控制、空抽控制、负荷超限控制等;示功图的采集和现场在线显示;采集电机工作的三相电流和电压,采集和显示电流图;现场控制抽油机的启停,现场设定控制参数;远程遥控抽油机的启停,远程设定控制参数;油压、套压、回压、油温的监测;根据现场情况的不同,还应考虑控制器的防护、防盗功能。

? * 计量站RTU。适用油田计量配水站的自动化系统,可以管理从12井到18井式的计量配水站并预留有15%的余量;能对油田计量站的全部生产数据,包括计量间、配水间、水套炉间进行实时监测;实现自动倒井,油气自动计量;实现液位、压力越限的自动保护;实时监测集油管汇的压力温度;实现计量间可燃气体浓度检测报警功能;含水检测;具备自动及仪表控制箱内就地电动倒井功能;计量控制器可储存1天以上的采集数据;水套炉出油温度、水套炉低液位报警、水箱低液位报警、水套炉灭火报警控制等;具有看门狗功能,当系统由于意外情况造成死机时,能够自行启动,无需维护人员现场启动。

? * 水源井RTU。主控制器为ECHO5501的核心,它采集来自接线箱的各类信号;接线箱用于现场接线、信号调理和输入、输出转接;压力、流量、液位、温度、电压、电流信号为AI信号,启动箱和三通阀状态为DI信号,启动箱和三通阀控制信号为DO信号;主控制器的COM2口可与手操器笔记本电脑连接完成控制器参数的读写。

? * 中控室SCADA。设备驱动程序完成系统与现场设备的数据通信;远程仿真程序实现抽油机根据设定的工作点实现自动控制,监测需要的生产数据,小键盘远程遥控操作,遥控抽油机的启停,在线采集示功图;多种报警级别,按物理位置或类型查询报警信息、多媒体技术报警、在线打印报警信息、存储报警历史信息;井口、计量站数量可任意增减,无数量限制;自动排序选井模块完成油井井号的选择及决定单井的计量时间。实现油井油、气、水三相自动计量并存储计量结果。

? * 中控室DMS。将统计分析或查询的结果进行输出,包括打印机输出、文件输出等。文件输出可以根据不同的需要形成不同的文件格式,如文本格式、HTML格式、Microsoft EXCEL格式等;统计图输出:针对各种统计分析结果,除生成相应的报表外,根据需要还可生成相应的曲线图、饼图、直方图等。

? * 中控室WEB。发布系统向用户主要提供了四大方面的数据:各实体动态数据、油井功图数据、日志信息、日报表,及相应的定制打印输出、打印预览功能。

4、应用效果评估

ECHO SCADA 5000系统的投入运行,达到了加强油田生产管理、节省操作员工、减小劳动强度、降低运行成本、提高劳动生产率的目的,取得了较好的效果。值得特别关注的是,沙漠油田一般都具有远离居住区,后勤保障困难的特点,实施油田自动化,不但可以达到以上目的,在油田开发和管理的模式上也是一种创新。

1.概述

在油田矿区供热系统中,生产厂房、办公楼和居民住宅区之间地理位置比较分散,造成了供热面广,热力点多、热损失大的特点。给供热系统的操作及生产管理带来许多困难。供热站采用远程测控终端(RTU)技术后,与中心锅炉房的DCS构成一套SCADA系统。其功能是通过中心站全面了解整个供热系统的工艺参数,为供热管理人员提供集中供热系统的运行状态,帮助工作人员选择合适的运行方式,进行优化生产和运行,实现过程检测和控制及生产管理自动化。取得了明显的社会效益和经济效益。

2.系统描述

集中供热已经成为北方城市冬季采暖的主要供热形式,也是节约能源、保护环境、实现城市现代化的重要措施。辽河油田近两

年来在矿区供热系统经过一系列技术改造,进行了热电厂扩建和油改煤工程,使中心地区和部分外围地区实现了集中供热。但由于供热地域大、用户比较分散,造成了热力点多且相距较远,给供热过程参数检测和控制及管理带来一定的困难。在欢喜岭地区集中供热工程中由于采用了RTU技术 ,很好解决了这一难题,保证区域供热在安全、合理、经济的条件下运行。集中供热工程采用了SCADA系统,整个系统分为三级,即第一级---控制管理级(主控中心即中控室),设在锅炉中控室;第二级---过程控制级(PLC、RTU),分别位于中控室控制柜和各供热站处;第三级---现场就地控制级,即为就地测控仪表设备。

3.供热系统中央控制和RTU控制原理

3.1 供热系统中央控制

集中供热通常采用的方法是根据二次网的供水温度,调节一次网流量,进而控制二次网的供热量。但是,从温度调节的基本关系式可知,只有当二次网的循环流量是设定流量时,二次网的供水才是室外气温(亦即热负荷)的单值函数,此时调节二次网的热水温度相当于调节了二次网的供热量。由于存在冷热不均的失调现象,要保证二次网流量按设计条件运行是很困难的,供热系统二次网的流量是在大流量的工况下运行的,此时按照二次网的供水温度进行自动调节,二次网必然是过热的,将造成热能的浪费。

在没有实现自动调节的状态下,变频调节普遍存在工况失调现象,导致热用户冷热不均。为了满足冷偏用户的供热要求,不断地提高系统的供水温度,实际上是提高了各用户的平均温度,很显然,这种措施本质上是靠增加热源总供热量来改善供热效果的,实际上并没有缩小最热用户与最冷用户之间的室温差别,因此,达不到消除系统热力失调的作用。解决系统热力失调的主要方法是调节各个热力站一次网供水阀门,使各热力站的流量与它所需供暖面积的比例相同。

均匀性调节可将外网的调节与热源的调节,分为两个独立环节分别单独进行,相互之间基本互不干扰。外网调节的目标是实现均匀化供热,而总的供热效果则通过对热源的调节来实现,热源的调节可根据室外天气温度、回水温度及负荷情况进行调节。利用气象预测和历年气象统计资料进行计算,绘制出温度调节特性曲线指导供热,当热源的供热量和外网的需热量不一致时,依靠自动调节系统来维持供热的均匀性。

按上述的调节方法进行设计,将具有很强的通用性。不管是大流量运行,还是变流量运行,只要根据全网温度设定值控制二次网的供、回水平均温度,就能实现供热量调节,既实用又方便。

热网的运行状态总是会有一些变化,例如,在不同的月份可能供水温度不同,热源发生故障时可能会减小总供水量或是热力站扩大面积使负荷增加,遇到这些情况,控制系统都能自动调节热网的运行状态使之适应新的变化,而不需对控制系统作任何调整。随着室外环境温度的变化,为保证供热效果,热源需进行统一调节。这时,可以随室外环境温度降低而升高供水温度,也可提高总的出水流量,无论采用哪种方式,都是全面地升高或降低各热力站的采暖效果,不会改变其均匀性。只有当个别热力站二次管网发生变化,新增添或关闭一些用户,管网做某种调节和转换时,才需地对相应热力站及相邻几个热力站的供水阀门进行调节。

1、控制中心

控制中心是城市燃气输配管网SCADA系统的控制中枢,它对燃气管网生产运行情况进行监控和管理,对工艺对象进行数据采集,工艺过程和重要设备进行控制。同时还可实现管网在线模拟仿真、设备运行优化、制定输送计划、泄漏检测及定位、计量管理、模拟培训,在电子地图上的定位显示和控制等一系列任务。

控制中心的操作人员通过计算机系统操作员工作站所提供的各场站的压力、温度、流量、液位信号及设备运行状态等信息,完成对整个输配管网的运行监控和调度管理。

控制中心主要功能如下:

各站点的数据汇集和处理;

工艺流程的动态显示;

下达调度和操作命令;

报警显示、管理以及事件的查询、打印;

实时数据的采集、归档、管理以及趋势显示;

历史数据的管理、存储;生产统计报表的生成和打印;

模拟培训,管网在线仿真;

对全系统进行时间同步,控制权限的确定;

流量计算、管理;优化调度管理;

管网输配管理,管道泄漏检测和定位;

通讯系统监视及管理和主备信道的无扰切换;

网络监视及管理,系统诊断、故障分析及处理;

紧急切断和安全保护;

实现与企业信息管理系统(MIS)、ERP、MRPⅡ等系统的连接和数据交换;

实现与上级计算机网络的通信及数据共享等。

系统结构和设备配置

控制中心是整个系统中数据最集中的地方,也是安全性要求最高的地方,因此在系统设计时的要充分考虑了这一要素。计算机网络设备可以按C/S结构配置。为提高系统的可靠性,保障系统长时期可靠运行,可对系统中重要设备采用多级热冗余设计。操作员工作站、工程师工作站等均作为局域网上的一个节点,共享服务器的资源。控制中心配置防火墙、网络路由设备等接入系统的通讯网络(DDN、GPRS、ISDN、光纤网络等)与RTU控制系统网络相连构成本SCADA系统的通信网络系统。通讯协议采用工业以太网TCP/IP,通讯接口为RJ45。另外考虑到电源稳定因素,在控制中心还应设置UPS电源系统。

2、通讯系统

通讯系统的主要功能是为SCADA系统的远程监控功能提供必需的数据通道,这些数据通道连接着各种不同的控制中心和远程站点。城市燃气管网SCADA系统的通讯系统目前常用的二个子系统,一个是有线DDN通信系统,作为控制中心与关键工艺站场的主通讯信道,另一个是GPRS无线通信系统,作为控制中心与各关键工艺场站的备用通讯信道。另外还有光纤通道等。

DDN接入示意图如下:

GPRS无线通讯网络结构如下:

SCADA系统软件是基于Microsoft Windows操作系统平台的软件,组态简单、方便,教容易掌握;历史数据库采用中文版Microsoft SQL Server 2000软件,通过配置,完成历史数据的存储、备份。系统软件应具有:IE浏览;监控管网的运行情况;海量存储能力;信息查询;数据库检索;图表分析;报表输出;组态编程简单、运行操作维护容易等功能。

例图:带控制点的工艺流程图

数据库分实时数据库和历史数据服务器,实时数据库存储在实时服务器中,由上位监控软件来管理,历史数据存储在历史服务器中,历史数据库管理系统采用Microsoft公司的SQL Server 2000软件。实时数据和历史数据可以通过多种方式进行查询。如通过Web的方式发布,既可以在同一局域网内查询,也可以远程查询,管理人员可以很方便的随时随地,只要能上网,通过固定IP地址或域名就能查询。

组态软件是实现过程可视化及过程监控功能的高性能的工业自动化软件,它将系统管网工况工作过程形象、直观的在计算中心显示出来,可以方便监视、控制生产过程,能够在调度控制中心对生产事件快速反应,提高系统的实用性。

4、远程控制终端RTU

RTU是一种直接连接到现场各种工业设备的开放的远程控制终端。RTU是为现场与各种远端计算机系统之间提供远程设备而设计的,体现了“测控分散,管理集中”的思想。RTU是一个真正开放的,易于集成的系统。

典型的RTU站由直流电源,控制器和可选内置和外接I/O模块组成。附加选项包括一个现场总线端口,内置的UPS及充电器端口。

RTU系统还能为更复杂的应用提供各种I/O配置,并且RTU Gateway还提供了各种现场总线通信模块。

RTU包括串口和以太网口。特定的RTU则内置GSM模块、GPRS模块或调制解调器。通过串口、以太网口及现场总线扩展,RTU可以连接更多的扩展现场数据采集 I/O模块。

RTU具有数据采集及处理、数据存储、天然气流量计算、PID控制、逻辑控制等能力。

RTU的硬件结构是模块化的,具有良好的扩展性能,所选用的模块均为可热插拔模块。

RTU支持多处理器模式,可满足各式各样的冗余配置要求,包括处理器冗余、电源冗余、通信冗余、I/O冗余,处理器间的冗余切换时间小于30ms。

RTU具备良好的互连性能和开放性能,支持标准的Modbus、Modbus+、Profibus、Canbus、DNP3和TCP/IP通讯协议。能通过可编程的通信接口与支持标准通讯协议(如Modbus)的计算机监控系统、RTU/PLC、智能仪表(流量计算机、色谱仪等)直接相连。

RTU操作系统和控制程序在掉电恢复后,无需人工的任何干预就可以恢复到正常状态,启动时间不超过10S。另外RTU具有掉电自保持功能,当RTU重新启动,所有变量和参数与断电前保持一致。

RTU带有实时时钟发生器,时钟信息由后备CMOS电池保持,RTU时钟可与控制中心时钟实现同步,同步精度在30天内误差不超过1秒。

RTU具备自诊断功能,RTU能提供开机诊断及运行时对内存卡、I/O卡、CPU卡、电源、通信的连续诊断,诊断信息可将通过有线或无线方式发送到控制中心或就地储存,某些状态诊断也能在面板LED上显示。

RTU具备现场访问和远程访问能力,现场访问通过便携电脑通过串行口或以太网口直接与RTU相连,远程访问可通过有线或无线方式进行。所有故障诊断、程序调试和下载、参数的下传和修改均可通过现场访问或远程访问实现。

RTU在通讯中断或传输故障的情况下可本地存储长达数月的历史数据,数据存储带时间标签。通讯恢复后可自动将数据恢复到SCADA系统历史数据库,保证整个SCADA系统的数据完整性。

RTU拥有强大的通讯能力,与绝大多数传统通讯手段(无线电台、PSTN等)无缝兼容,并支持多种现代化通讯方式(如GSM、GPRS、光纤接入及DDN等)。多种通讯方式可混合同时使用。

RTU采用模块化设计,扩展灵活多变,最大程度为客户节省投资。通过其现场数据采集系列I/O模块的扩展可满足现场多种多样的I/O要求。

5、系统的安全防护

所有的SCADA系统设备均安装在安全的区域内,与现场相连的变送器和传感器均选择具有安全防爆型设备。

所有本安型仪表信号需经安全栅隔离后接入RTU。而对于防爆型设备的开关量信号可直接接入RTU。

各远程监控点现场电源开关、备用蓄电池、安全栅、RTU、I/O卡等设备均安装在特定的控制机柜中,具有相当的机械及电子防护能力。防护体均有接地点,接地需达到本安标准。完善的SCADA系统应设有完善的防雷和防浪涌的保护措施。

SCADA系统的计算机安全策略利用了Windows XP操作系统、Windows 2003 Server操作系统和SCADA系统应用程序提供的双重安全功能,Windows XP和Windows 2003 Server操作系统在操作系统的层面上管理操作员用户或网络及系统管理人员的登录,而SCADA系统通过设置以安全级别为基础的各种用户,在应用程序层面对操作员的操作权限进行控制,保证正常操作,禁止越权操作。

SCADA系统的操作权限达到256之多。另外,SCADA系统的网络以NetBIOS名为标识建立通讯,非法用户很难通过一些常规的入侵手段进入SCADA系统内部网络。对SCADA系统操作的权限一般划分为四级,分别授予系统维护工程师、自控工程师、工艺工程师、操作员。数据库安全策略数据库的安全性对于企业来说是至关重要,SCADA系统中所指的安全性主要是指允许那些具有相应的数据访问权限的用户能够登录到SQL Server并访问数据以及对数据库对象实施各种权限范围内的操作,但是要拒绝所有的非授权用户的非法操作。SQL Server 2000 的安全性管理是建立在认证(authentication) 和访问许可(Permission) 两者机制上的认证是指来确定登录SQL Server的用户的登录账号和密码是否正确以此来验证其是否具有连接SQL Server的权限,但是通过认证阶段并不代表能够访问SQL Server中的数据,用户只有在获取访问数据库的权限之后才能够对服务器上的数据库进行权限许可下的各种操作(主要是针对数据库对象如表视图存储过程等),这种用户访问数据库权限的设置是通过用户账号来实现的,同时在SQL Server中角色作为用户组的代替物大大地简化了安全性管理。网络信息安全策略是保障SCADA系统正常运行的一个重要条件,包括:身份验证,授权,审核,数据加密,数据包过滤,防火墙,入侵检测等。

下面是埕岛油田的冗余RTU应用

冗余系统的概念和工作原理

1 增强型冗余系统(切换式配置系统)

该工作方式至少包含两个主机架和一个扩展机架。每个主机架上都包含一个中央处理器模块(CPU),以实现CPU的冗余。输入输出(I/O)模板放在扩展机架上。每个主机架上的CPU都对扩展机架上的输入输出模板进行单独寻址,并通过热备模块实现CPU的互相诊断。这种方式实现了CPU和电源模块的冗余。

在工作时,两个主机架上的CPU分为主CPU和从CPU,主从CPU-起工作,一般情况下主CPU完成数据采集和控制,接收并执行中心站的指令;热备模板负责监视主从CPU的工作状态,保证两者间的数据同步;在主CPU出现故障时,从CPU会自动切换为主CPU,并接管控制系统的所有工作,保障监控与通讯的连续运行。

2 全冗余系统(双通道配置系统)

该工作方式与增强型冗余系统的主要区别在于它不仅实现了CPU与电源模块的冗余,而且实现了所有I/O的冗余,并且主、从CPU分别采集信号,同时进行比较并参与控制。

3 混合配置系统

将上述两种方式混合使用的系统。

埕岛油田采油平台由井口平台、计量平台和配电平台组成。井口平台以潜油电泵和潜油螺杆泵为主要生产设备,产出的原油经计量平台分离计量后混输至中心平‘台。配电平台为原油生产提供必要的电力条件。采油平台工艺参数主要包括井口参数、计量参数、机泵参数等,工艺参数经采油平台RTU系统通过无线电台MD;S传输到中心平台中控室。同时接收来自中心平台的控制命令,通过驱动现场设备完成机泵遥控启停、紧急切断阀遥控关断和井下安全阀遥控泄压等功能。从而实现中心平台对采油平台的遥测遥控,实现采油平台的无人值守。

1 冗余系统概述

埕岛油田采油平台RTU系统由美国AB公司的SLC系列PLC和MDS无线电台及现场工艺设备组成,其核心为SLC5/04 CPU和SLC500系列模板。SLC5/04 CPU有一个RS232通道与无线电台连接执行DF1通讯协议,完成与中心平台的对等通讯;一个3针DH+通道可以构成DH+网络。模拟量输入模板、数字量输入模板和继电器输出模板与现场工艺设备连接,通过CPU中预写程序实现对工艺参数的采集,执行逻辑运算完成对现场设备的控制。

根据采油平台目前的情况以及ABSLC500系列PLC模板不能热插拔的特点,并考虑到系统的造价及兼容性,决定采用ABSLC500系统中的混合配置的冗余系统。

2 系统组成

系统方案和安全参数的确定

冗余系统的主要目的是RTU系统发生故障时,保障中心平台对卫星平台的监控。属于应急系统。如果采用增强型冗余系统,则不能保障在IO模块发生故障时RTU系统的正常工作;如果采用全冗余系统,则造价和成本过高。基于此,方案保留原PLC系统,新增加的冗余PLC,这些参数包括:

监测可燃气体报警

监测火灾报警

监测安全阀压力与安全阀状态

机泵启停控制(控制开关井)

安全阀关闭控制

紧急切断阀监控

电加热器监控

干压。干温监测

本方案通过增加1套备用PLC实现安全参数监控的冗余,从而实现在主PLC发生故障时(不论是CPU故障还是IO模块故障),中心平台都能够实现对采油平台的监控。

系统中主PLC(即原PLC)可完成平台所有参数的监控,冗余PLC负责完成安全参数的冗余监控。主从PLC可通过采油平台本地DH+连接互相诊断,确保正常工作。在主PLC出现故障时,可自动切换到冗余PLC,操作员也可以手动切换,在紧急情况下操作员也可令2套PLC同时工作,提高控制输出的可靠性。

硬件构成

SLC500系列可编程控制器具有功能强大的处理器指令集、高级的编程工具、体积小、灵活可靠以及容易扩展等优点。冗余PLC的主要硬件构成包括:

①CPU模块:1746-L5/04。

执行预写程序,监控采油平台安全参数;完成与中心平台冗余通讯;实现主从CPU互相诊断。

②输入输出模块:1746-NI8、1746-IB16、1746-OW16

1746-NI8主要用于检测现场模拟量信号,实现模拟量信号与可编程控制器数据直接接口。1746-IB16用于和开/关传感器连接,包括限位开关、指示灯、报警器等,输入信号直接控制相应的可编程控制器数据位。1746-OW16输出模块的输出直接由相应的可编程控制器数据位来控制,驱动现场执行器,达到自动控制现场设备的目的。

③槽架:1746-A10

装载CPU模块、输入输出模块和电源模块,通过背板实现CPU与模块的通信。

④电源:1746-P4

24伏直流电源,用于给背板和输入输出模板供电。

3 冗余系统硬件接线

主从PLC的DH+网络连接

DH+网络完成对等通信,并沿链路传送令牌控制权,最大为64个节点,它能够提供时效性可靠的数据传送。SLC 5/04处理器使用DH+通信通道1来执行DH+通信协议。在冗余系统中,通讯模块KF2、主PLC和冗余PLC构成DH+通信网络,实现数据通信,并通过150 Q终端电阻使DH+网络在主PLC和冗余PLC两端终止。

●与电台连接

中心平台到采油平台的距离在0.5km~12 km范围内,经过比选确定无线数据传输设备选用美国MDS公司4000系列的无线电台系统,传输距离≥12km,传输速率为9600bps,通讯方式为一点对多点。

冗余PLC与原PLC通过KF2共同使用1个电台与中心平台通讯。主PLC、冗余PLC和通讯界面设备KF2构成DH+网络,无线电台通过KF2经DH+网络访问主PLC和冗余PLC,从而解决电台共享的问题。

●IO模块与仪表柜接线

因为冗余PLC采集控制的参数与原PLC重复,因此对仪表柜接线也要稍作如下改动:

1)模拟量输入 2)数字量输入3)开关量输出

- 起重机电气协会,期待你的加入...

[3689]

[3689] - 博图V13版本模拟量的使用求助...

[4222]

[4222] - 涂布机

[2051]

[2051] - 求教!温度控制pid参数确定方...

[5684]

[5684] - 不知道系统电抗计算为什么有...

[3404]

[3404] - 4-20MA转无线转rs485的方案

[1646]

[1646] - 湖南工控人 大联盟

[5873]

[5873] - 自动送料机(气动式)异常故障...

[1597]

[1597] - 自主研发,勇于创新:新华P600...

[1494]

[1494] - 纺织机械包括那些???

[1745]

[1745]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选