ProfiNet转DeviceNet打通Festo CPX阀岛与西门子PLC的安全联锁机制 点击:77 | 回复:0

一、案例背景

在汽车零部件制造行业,随着市场竞争的加剧,企业对生产效率和产品质量的要求不断提高。某汽车零部件制造企业主要生产发动机缸体、变速器齿轮等关键零部件,其生产线涉及大量的自动化装配和检测工序。在原有的生产系统中,为实现精确的气动控制,采用了Festo品牌的CPX系列电磁阀岛作为DeviceNet协议从站,负责控制各类气缸的动作,以完成零部件的搬运、装配等任务。而生产线上的自动化控制核心选用了西门子S7-1200系列PLC作为ProfiNet协议主站,用于协调整个生产流程、采集数据以及进行逻辑运算。但由于两种协议的差异,PLC与电磁阀岛无法直接通信,严重制约了生产线的自动化程度和整体效率。为解决这一难题,企业引入了捷米特的JM-PN-DNTM协议转换网关以此来解决ProfiNet转DeviceNet的协议通讯。

二、设备连接与配置

1. 网关安装与电源连接:将捷米特DeviceNet转ProfiNet协议转换网关模块安装在电气控制柜内合适位置,确保通风良好且便于维护。使用24V直流电源适配器为网关供电,连接时注意正负极性,确保电源稳定接入。

2. ProfiNet连接:采用标准的以太网网线,一端连接西门子S7-1200PLC的ProfiNet接口,另一端接入JM-PN-DNTM网关的ProfiNet端口。确保网线连接牢固,无松动或损坏,以保障数据传输稳定。

3. DeviceNet连接:使用DeviceNet专用电缆,将网关的DeviceNet端口与FestoCPX系列电磁阀岛的DeviceNet接口相连。在连接过程中,严格按照DeviceNet网络布线规则,注意电缆的终端电阻设置,确保网络拓扑结构正确。对于网络两端的设备,终端电阻应设置为“ON”,中间节点的终端电阻设置为“OFF”。

参数配置

1. ProfiNet侧配置:打开西门子TIAPortal软件,在项目中添加S7-1200PLC设备,并进行硬件配置。在网络视图中,设置PLC的IP地址,例如192.168.1.100,子网掩码255.255.255.0。接着,使用捷米特提供的网关配置工具,设置JM-PN-DNTM网关ProfiNet端口的IP地址,确保与PLC处于同一网段,如192.168.1.101。配置通信参数,包括通信周期,设置为10ms,以满足实时性要求;设置超时时间为500ms,确保在网络异常时能及时响应。

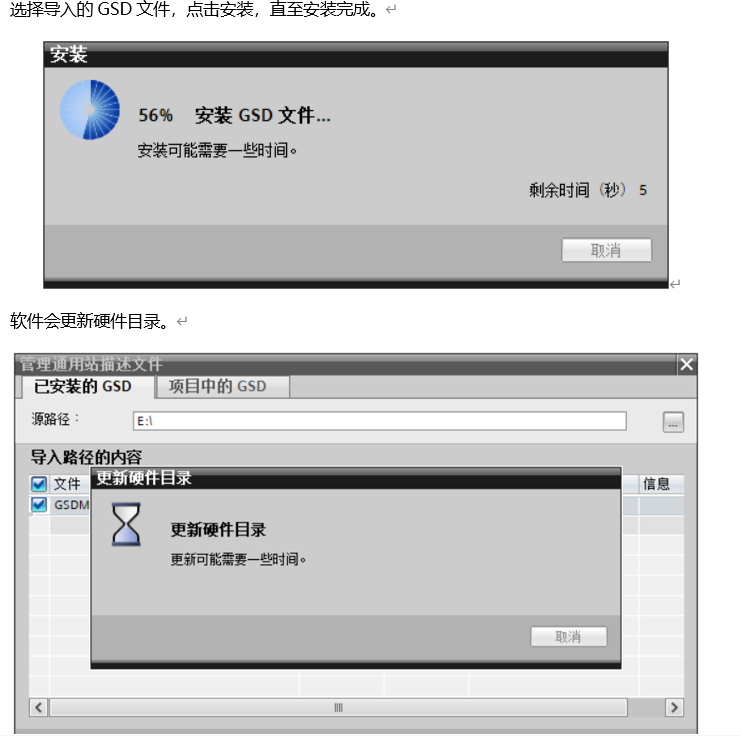

在TIA Portal 菜单栏点击“选项”>“管理通用站描述文件”, 如图所示:

在弹出的对话框中,选择“已安装的GSD”选项卡,点击源路径选择按钮,弹出浏览文件夹对话框中找到选择 GSD文件“GSDML-V2.33-- -20210807”所在的文件夹路径并选中,点击确认即可。

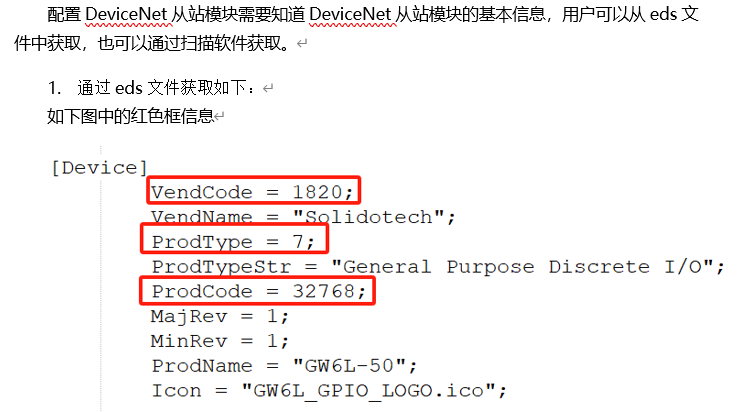

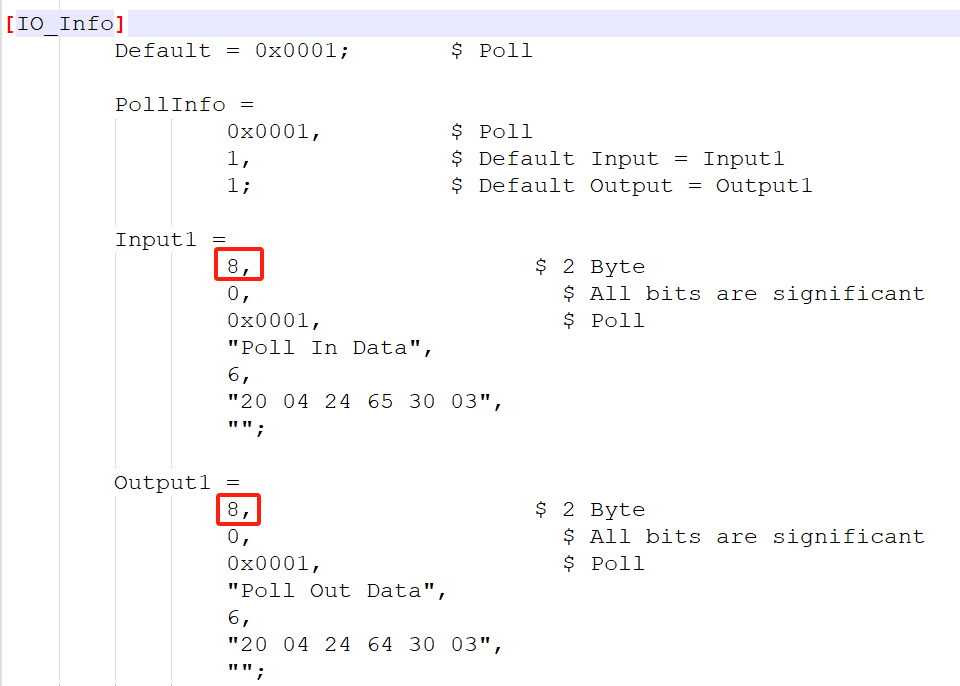

2. DeviceNet侧配置:在捷米特网关配置工具中,针对DeviceNet侧进行参数设置。首先设置网关在DeviceNet网络中的节点地址,根据网络规划,设为0x08。然后添加FestoCPX系列电磁阀岛的设备描述文件(GSD文件),确保网关能正确识别和配置电磁阀岛。配置DeviceNet网络的波特率,根据实际距离和通信需求,设置为500Kbps。同时,根据电磁阀岛的功能和控制需求,建立数据映射关系,将PLC的输出数据映射到电磁阀岛的控制输入点,将电磁阀岛的状态反馈数据映射到PLC的输入寄存器。

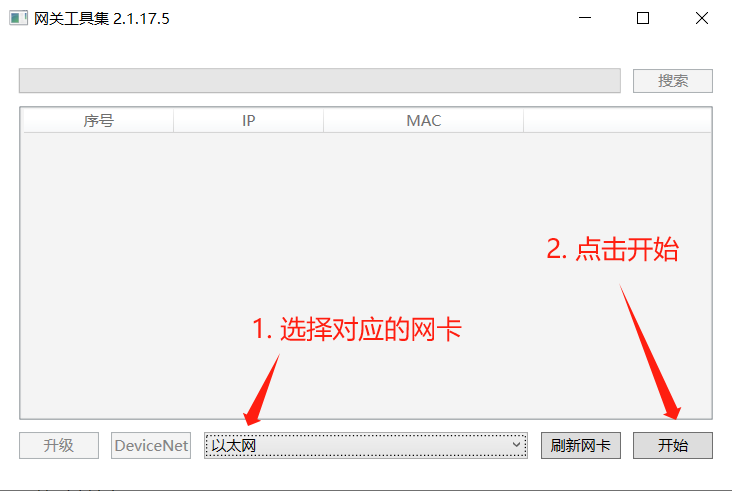

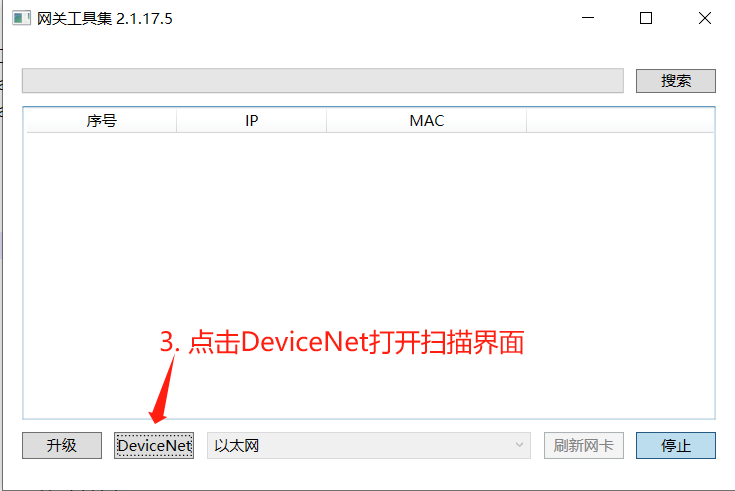

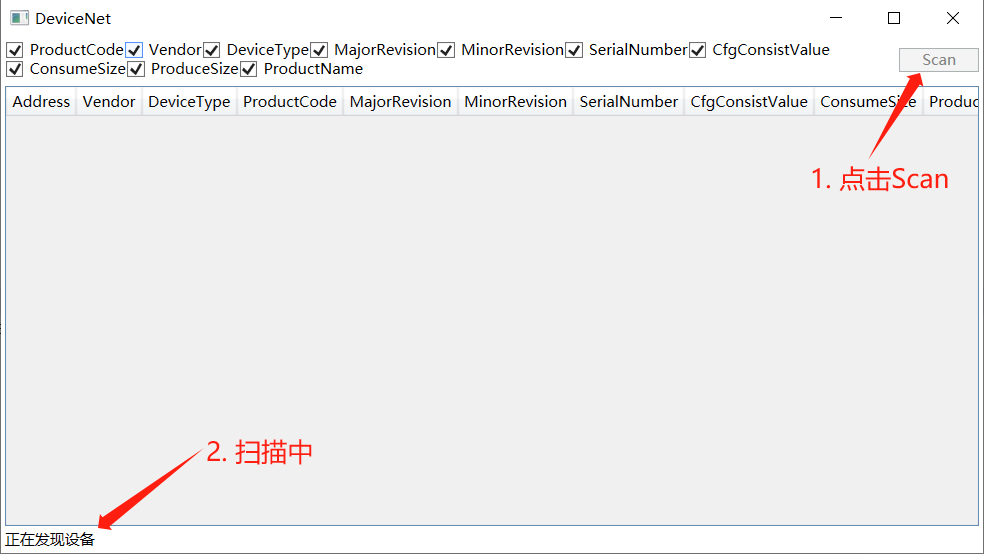

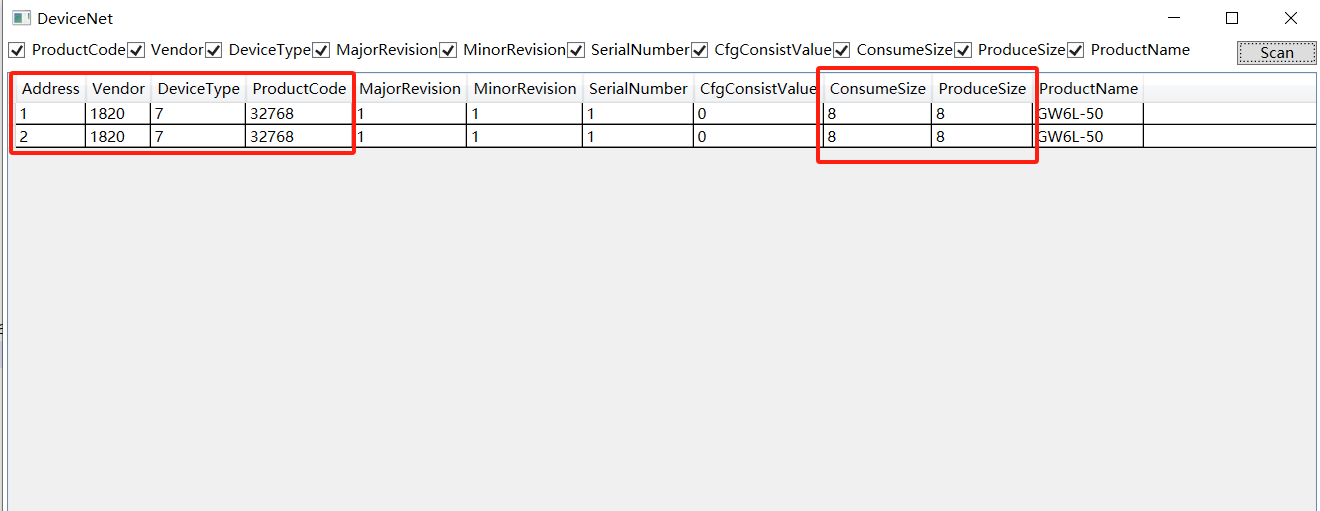

通过扫描软件获取信息如下:(注意:需要先下载一个空的配置,用于指定DeviceNet网络的CAN波特率)

获取从站信息后,将相关信息写入后续的配置软件中。

三、系统集成与功能实现

数据交互与控制

1. 实时状态监测:西门子S7-1200PLC通过JM-PN-DNTM网关,能够实时获取FestoCPX系列电磁阀岛的工作状态。例如,PLC可实时监测每个电磁阀的通断状态,以及气缸的伸出、缩回位置反馈信号。通过这些实时数据,PLC能及时掌握生产线的运行情况,判断是否存在异常。

2. 精确控制执行:PLC根据生产工艺和逻辑控制要求,通过网关向电磁阀岛发送控制指令。在发动机缸体装配工序中,PLC根据零部件的位置和装配顺序,精确控制电磁阀岛的动作,从而驱动气缸完成零部件的搬运和精准装配。例如,控制气缸以特定的速度和力度将活塞装入缸体,确保装配质量和效率。

故障诊断与处理

1. 故障信息快速反馈:当FestoCPX系列电磁阀岛出现故障时,如电磁阀线圈短路、气管漏气导致气缸动作异常等,电磁阀岛会通过DeviceNet网络将故障信息传输给JM-PN-DNTM网关,网关再将这些信息迅速传递给西门子S7-1200PLC。PLC接收到故障信息后,立即触发预设的故障处理程序。

2. 故障定位与排除:借助PLC的编程逻辑和人机界面(HMI),操作人员可以快速定位故障点。HMI上会直观显示故障类型、发生位置以及可能的原因。例如,若某个气缸无法正常伸出,HMI会提示对应的电磁阀故障或气缸机械故障。维护人员根据这些信息,能够迅速采取相应的维修措施,大大缩短了故障排除时间,提高了生产线的可用性。

四、项目效果

1. 生产效率显著提升:DeviceNet转ProfiNet协议转换网关模块通过实现西门子S7-1200PLC与FestoCPX系列电磁阀岛的无缝通信,生产线的自动化程度大幅提高。原本需要人工干预协调的工序实现了自动化联动,生产节拍加快,整体生产效率提高了30%。以变速器齿轮装配为例,每小时的装配数量从原来的50件提升至65件。

2. 产品质量得到保障:精确的气动控制和实时的状态监测,使得零部件的装配精度和一致性得到显著提升。由于PLC能够精准控制气缸的动作,减少了装配过程中的偏差,产品次品率降低了20%。例如,发动机缸体的装配精度提高,有效提升了发动机的性能和可靠性。

3. 维护成本降低:快速的故障诊断和处理机制,大大减少了设备停机时间。维护人员能够迅速定位并解决故障,降低了维修工作量和维修成本。设备的平均维修时间从原来的2小时缩短至30分钟,维修成本降低了35%。

(具体内容配置过程及其他相关咨询可联系杨工。)

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选