如何使用S7-200CPU 的PID 控制 点击:8650 | 回复:12

如何使用S7-200CPU 的PID 控制

第一部分、PID 控制

S7-200 能够进行PID 控制。S7-200 CPU 最多可以支持8 个PID 控制回路(8 个PID 指

令功能块)。

PID 是闭环控制系统的比例-积分-微分控制算法。

PID 控制器根据设定值(给定)与被控对象的实际值(反馈)的差值,按照PID 算法

计算出控制器的输出量,控制执行机构去影响被控对象的变化。

PID 控制是负反馈闭环控制,能够抑制系统闭环内的各种因素所引起的扰动,使反馈

跟随给定变化。

根据具体项目的控制要求,在实际应用中有可能用到其中的一部分,比如常用的是PI

(比例-积分)控制,这时没有微分控制部分。

PID 算法在S7-200 中的实现

PID 控制最初在模拟量控制系统中实现,随着离散控制理论的发展,PID 也在计算机化

控制系统中实现。

为便于实现,S7-200 中的PID 控制采用了迭代算法。详细的计算方法请参考《S7-200

系统手册》中PID 指令部分的相关内容。

计算机化的PID 控制算法有几个关键的参数Kc(Gain,增益),Ti(积分时间常

数),Td(微分时间常数),Ts(采样时间)。

在S7-200 中PID 功能是通过PID 指令功能块实现。通过定时(按照采样时间)执行

PID 功能块,按照PID 运算规律,根据当时的给定、反馈、比例-积分-微分数据,

计算出控制量。

PID 功能块通过一个PID 回路表交换数据,这个表是在V 数据存储区中的开辟,长度

为36 字节。因此每个PID 功能块在调用时需要指定两个要素:PID 控制回路号,以及

控制回路表的起始地址(以VB 表示)。

由于PID 可以控制温度、压力等等许多对象,它们各自都是由工程量表示,因此有一

种通用的数据表示方法才能被PID 功能块识别。S7-200 中的PID 功能使用占调节范围

的百分比的方法抽象地表示被控对象的数值大小。在实际工程中,这个调节范围往往

被认为与被控对象(反馈)的测量范围(量程)一致。

PID 功能块只接受0.0 - 1.0 之间的实数(实际上就是百分比)作为反馈、给定与控

制输出的有效数值,如果是直接使用PID 功能块编程,必须保证数据在这个范围之

内,否则会出错。其他如增益、采样时间、积分时间、微分时间都是实数。

因此,必须把外围实际的物理量与PID 功能块需要的(或者输出的)数据之间进行转

换。这就是所谓输入/输出的转换与标准化处理。《S7-200 系统手册》上有详细的介

绍。

S7-200 的编程软件Micro/WIN 提供了PID 指令向导,以方便地完成这些转换/

标准化处理。除此之外,PID 指令也同时会被自动调用。

调试PID 控制器

PID 控制的效果就是看反馈(也就是控制对象)是否跟随设定值(给定),是否响应

快速、稳定,是否能够抑制闭环中的各种扰动而回复稳定。

要衡量PID 参数是否合适,必须能够连续观察反馈对于给定变化的响应曲线;而实际

上PID 的参数也是通过观察反馈波形而调试的。因此,没有能够观察反馈的连续变化

波形曲线的有效手段,就谈不上调试PID 参数。

观察反馈量的连续波形,可以使用带慢扫描记忆功能的示波器(如数字示波器),波

形记录仪,或者在PC 机上做的趋势曲线监控画面等。

新版编程软件STEP 7 - Micro/WIN V4.0 内置了一个PID 调试控制面板工具,具有

图形化的给定、反馈、调节器输出波形显示,可以用于手动调试PID 参数。对于没有

“自整定PID”功能的老版CPU,也能实现PID 手动调节。

PID 参数的取值,以及它们之间的配合,对PID 控制是否稳定具有重要的意义。这些

主要参数是:

? 采样时间:

计算机必须按照一定的时间间隔对反馈进行采样,才能进行PID 控制的计算。采样时

间就是对反馈进行采样的间隔。短于采样时间间隔的信号变化是不能测量到的。过短

的采样时间没有必要,过长的采样间隔显然不能满足扰动变化比较快、或者速度响应

要求高的场合。

编程时指定的PID 控制器采样时间必须与实际的采样时间一致。S7-200 中PID 的采

样时间精度用定时中断来保证。

? 增益(Gain,放大系数,比例常数)

增益与偏差(给定与反馈的差值)的乘积作为控制器输出中的比例部分。过大的增益

会造成反馈的振荡。

? 积分时间(Integral Time)

偏差值恒定时,积分时间决定了控制器输出的变化速率。积分时间越短,偏差得到的

修正越快。过短的积分时间有可能造成不稳定。

积分时间的长度相当于在阶跃给定下,增益为“1”的时候,输出的变化量与偏差值相

等所需要的时间,也就是输出变化到二倍于初始阶跃偏差的时间。

如果将积分时间设为最大值,则相当于没有积分作用。

? 微分时间(Derivative Time)

偏差值发生改变时,微分作用将增加一个尖峰到输出中,随着时间流逝减小。微分时

间越长,输出的变化越大。微分使控制对扰动的敏感度增加,也就是偏差的变化率越

大,微分控制作用越强。微分相当于对反馈变化趋势的预测性调整。

如果将微分时间设置为0 就不起作用,控制器将作为PI 调节器工作。

常问问题

1、对于某个具体的PID 控制项目,是否可能事先得知比较合适的参数?有没有相关

的经验数据?

虽然有理论上计算PID 参数的方法,但由于闭环调节的影响因素很多而不能全部在数

学上精确地描述,计算出的数值往往没有什么实际意义。因此,除了实际调试获得参

数外,没有什么可用的经验参数值存在。甚至对于两套看似一样的系统,都可能通过

实际调试得到完全不同的参数值。

2、PID 控制不稳定怎么办?如何调试PID?

闭环系统的调试,首先应当做开环测试。所谓开环,就是在PID 调节器不投入工作的

时候,观察:

? 反馈通道的信号是否稳定

? 输出通道是否动作正常

可以试着给出一些比较保守的PID 参数,比如放大倍数(增益)不要太大,可以小于

1,积分时间不要太短,以免引起振荡。在这个基础上,可以直接投入运行观察反馈的

波形变化。给出一个阶跃给定,观察系统的响应是最好的方法。

如果反馈达到给定值之后,历经多次振荡才能稳定或者根本不稳定,应该考虑是否增

益过大、积分时间过短;如果反馈迟迟不能跟随给定,上升速度很慢,应该考虑是否

增益过小、积分时间过长……

总之,PID 参数的调试是一个综合的、互相影响的过程,实际调试过程中的多次尝试

是非常重要的步骤,也是必须的。

S7-200 的新一代产品提供了自整定的PID 细调功能。

3、没有采用积分控制时,为何反馈达不到给定?

这是必然的。因为积分控制的作用在于消除纯比例调节系统固有的“静差”。没有积

分控制的比例控制系统中,没有偏差就没有输出量,没有输出就不能维持反馈值与给

定值相等。所以永远不能做到没有偏差。

4、如何实现PID 反作用调节?

参见PID 向导中的常问问题。

5、S7-200 控制变频器,在变频器也有PID 控制功能时,应当使用谁的PID 功能?

可以根据具体情况使用。一般来说,如果需要控制的变量直接与变频器直接有关,比

如变频水泵控制水压等,可以优先考虑使用变频器的PID 功能。

6、《S7-200 系统手册》上的附录H.14“用S7-200 实现PID 控制”的例子,是否可

以直接使用?

《S7-200 系统手册》中的附录H 在英文原版中并不存在。

H.14 的PID 例子是在第一代产品还不支持PID 运算指令时的产物。现在用户可以使用

PID 指令块,或者PID Wizard(PID 向导)编辑PID 控制程序。

PID Wizard - PID 向导

Micro/WIN 提供了PID Wizard(PID 指令向导),可以帮助用户方便地生成一个闭环

控制过程的PID 算法。此向导可以完成绝大多数PID 运算的自动编程,用户只需在主

程序中调用PID 向导生成的子程序,就可以完成PID 控制任务。

PID 向导既可以生成模拟量输出PID 控制算法,也支持开关量输出;既支持连续自动

调节,也支持手动参与控制。建议用户使用此向导对PID 编程,以避免不必要的错

误。如果用户不能确定中文编程界面的语义,我们建议用户使用英文版本的

Micro/WIN,以免对向导中相关概念发生误解。

建议用户使用较新的编程软件版本。在新版本中的PID 向导获得了改善。

PID 向导编程步骤

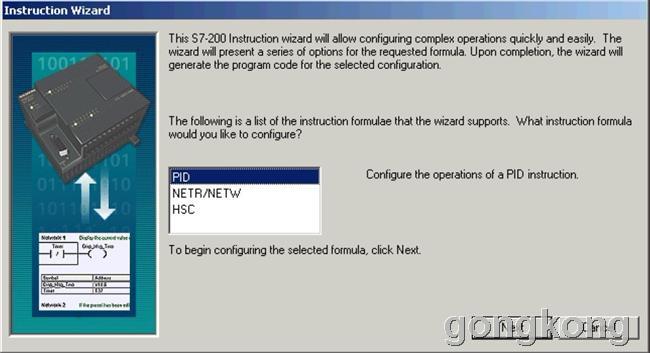

在Micro/WIN 中的命令菜单中选择Tools > Instruction Wizard,然后在指令向导窗

口中选择PID 指令:

图1. 选择PID 向导

在使用向导时必须先对项目进行编译,在随后弹出的对话框中选择“Yes” ,确认编

译。如果已有的程序中存在错误,或者有没有编完的指令,编译不能通过。

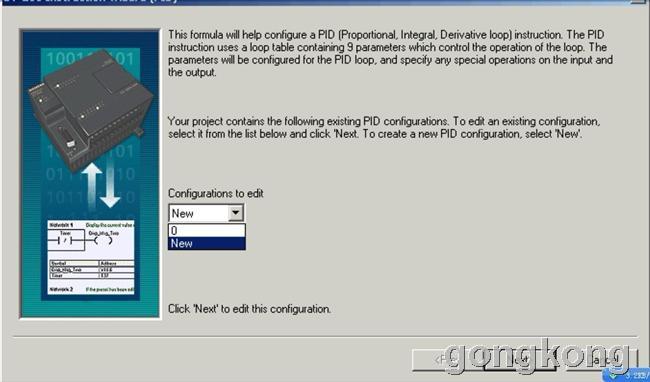

如果你的项目中已经配置了一个PID 回路,则向导会指出已经存在的PID 回路,并让

你选择是配置修改已有的回路,还是配置一个新的回路:

图2. 选择需要配置的回路

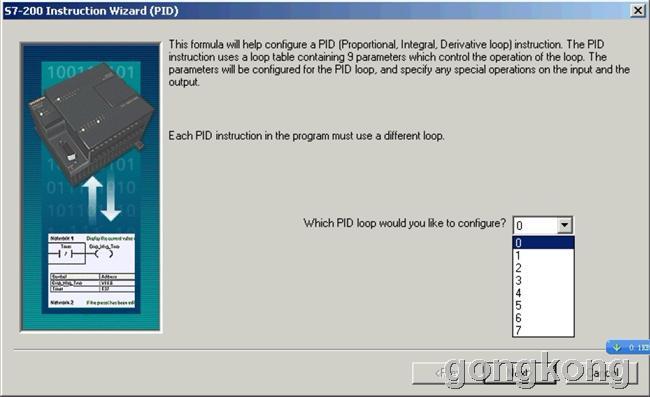

第一步:定义需要配置的PID 回路号

图3. 选择PID 回路号

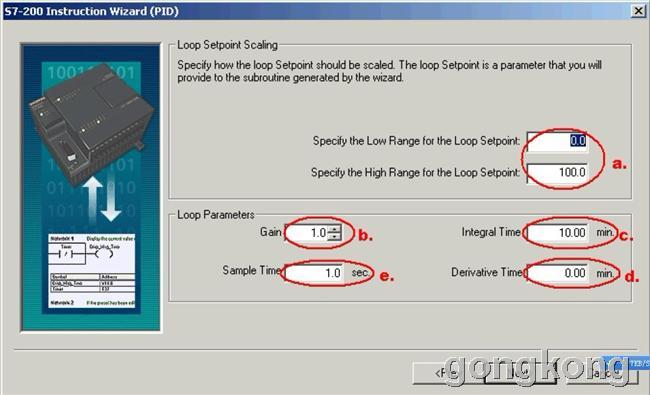

第二步:设定PID 回路参数

图4. 设置PID 参数

图4 中:

a. 定义回路设定值(SP,即给定)的范围:

在低限(Low Range)和高限(High Range)输入域中输入实数,缺省值为0.0 和

100.0,表示给定值的取值范围占过程反馈量程的百分比。

这个范围是给定值的取值范围。它也可以用实际的工程单位数值表示。参见:设置

给定-反馈的量程范围。

以下定义PID 回路参数,这些参数都应当是实数:

b. Gain(增益): 即比例常数。

c. Integral Time(积分时间):如果不想要积分作用,可以把积分时间设为无

穷大:9999.99

d. Derivative Time(微分时间):如果不想要微分回路,可以把微分时间设为

0 。

e. Sample Time(采样时间):是PID 控制回路对反馈采样和重新计算输出值的时

间间隔。在向导完成后,若想要修改此数,则必须返回向导中修改,不可在程序中或

状态表中修改。

注意:关于具体的PID 参数值,每一个项目都不一样,需要现场调试来定,没有所

谓经验参数。

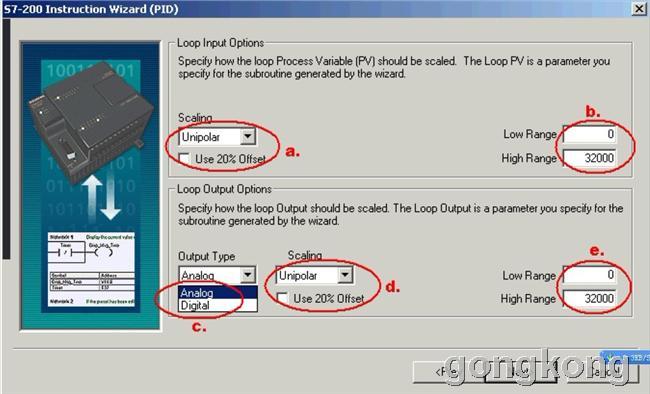

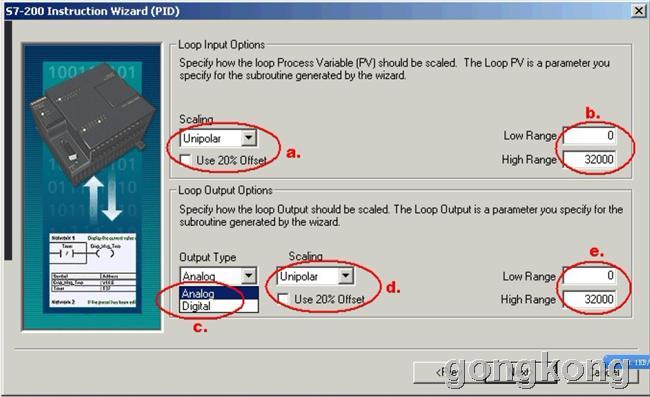

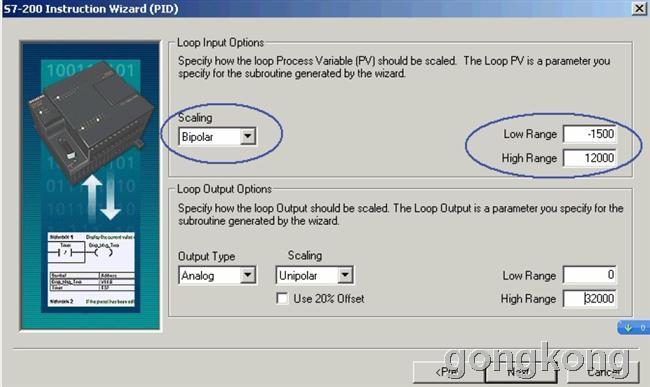

第三步:设定回路输入输出值

图5. 设定PID 输入输出参数

在图5 中,首先 设定过程变量的范围:

a. 指定输入类型

o Unipolar: 单极性,即输入的信号为正,如0-10V 或0-20mA 等

o Bipolar:双极性,输入信号在从负到正的范围内变化。如输入信号为±10V、

±5V 等时选用

o 20% Offset:选用20%偏移。如果输入为4-20mA 则选单极性及此项,4mA 是0

-20mA 信号的20%,所以选20% 偏移,即4mA 对应6400,20mA 对应32000

b. 反馈输入取值范围

o 在a.设置为Unipolar 时,缺省值为0 - 32000,对应输入量程范围0 - 10V 或

0 - 20mA 等,输入信号为正

o 在a.设置为Bipolar 时,缺省的取值为-32000 - +32000,对应的输入范围根

据量程不同可以是±10V、±5V 等

o 在a.选中20% Offset 时,取值范围为6400 - 32000,不可改变

此反馈输入也可以是工程单位数值,参见:设置给定-反馈的量程范围。

然后定义输出类型

c. Output Type(输出类型)

可以选择模拟量输出或数字量输出。模拟量输出用来控制一些需要模拟量给定的设

备,如比例阀、变频器等;数字量输出实际上是控制输出点的通、断状态按照一定的

占空比变化,可以控制固态继电器(加热棒等)

d. 选择模拟量则需设定回路输出变量值的范围,可以选择:

o Unipolar:单极性输出,可为0-10V 或0-20mA 等

o Bipolar:双极性输出,可为正负10V 或正负5V 等

o 20% Offset:如果选中20% 偏移,使输出为4 - 20mA

e. 取值范围:

o d 为Unipolar 时,缺省值为 0 到 32000

o d 为Bipolar 时,取值-32000 到32000

o d 为20% Offset 时,取值6400 - 32000,不可改变

如果选择了开关量输出,需要设定此占空比的周期。

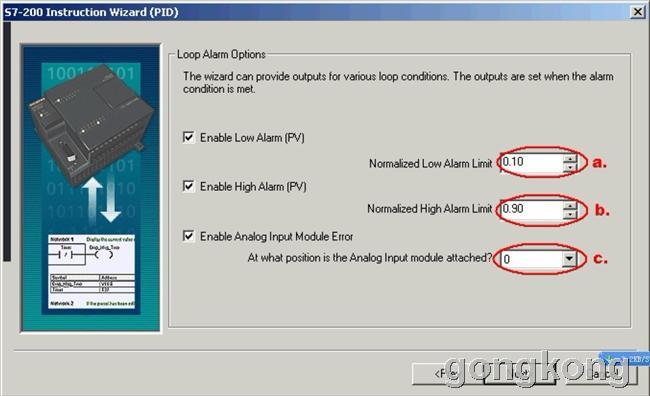

第四步:设定回路报警选项

图6. 设定回路报警限幅值

向导提供了三个输出来反映过程值(PV)的低值报警、高值报警及过程值模拟量模块错

误状态。当报警条件满足时,输出置位为1。这些功能在选中了相应的选择框之后起

作用。

a.使能低值报警并设定过程值(PV)报警的低值,此值为过程值的百分数,缺省值为

0.10,即报警的低值为过程值的10%。此值最低可设为0.01,即满量程的1%

b.使能高值报警并设定过程值(PV)报警的高值,此值为过程值的百分数,缺省值为

0.90,即报警的高值为过程值的90%。此值最高可设为1.00,即满量程的100%

c. 使能过程值(PV)模拟量模块错误报警并设定模块于CPU 连接时所处的模块位

置。“0”就是第一个扩展模块的位置

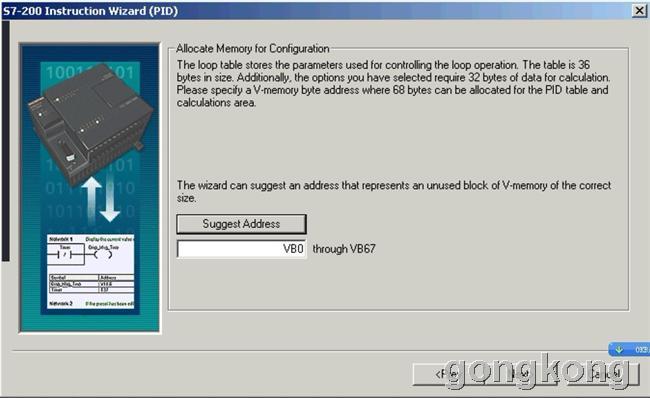

第五步:指定PID 运算数据存储区

图7. 分配运算数据存储区

PID 指令(功能块)使用了一个120 个字节的V 区参数表来进行控制回路的运算工

作;除此之外,PID 向导生成的输入/输出量的标准化程序也需要运算数据存储区。需

要为它们定义一个起始地址,要保证该地址起始的若干字节在程序的其它地方没有被

重复使用。如果点击“Suggest Address”,则向导将自动为你设定当前程序中没有用

过的V 区地址。

自动分配的地址只是在执行PID 向导时编译检测到空闲地址。向导将自动为该参数

表分配符号名,用户不要再自己为这些参数分配符号名,否则将导致PID 控制不执

行。

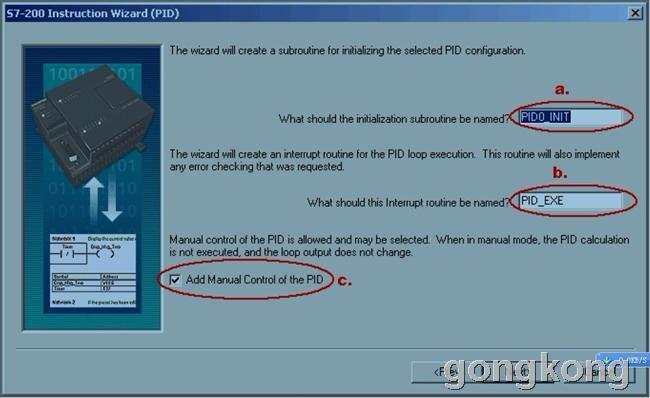

第六步:定义向导所生成的PID 初使化子程序和中断程序名及手/自动模式

图8. 指定子程序、中断服务程序名和选择手动控制

向导已经为初使化子程序和中断子程序定义了缺省名,你也可以修改成自己起的名

字。

a. 指定PID 初使化子程序的名字。

b. 指定PID 中断子程序的名字

注意:

1. 如果你的项目中已经存在一个PID 配置,则中断程序名为只读,不可更改。因

为一个项目中所有PID 共用一个中断程序,它的名字不会被任何新的PID 所更改。

2. PID 向导中断用的是SMB34 定时中断,在用户使用了PID 向导后,注意在其它

编程时不要再用此中断,也不要向SMB34 中写入新的数值,否则PID 将停止工作。

c. 此处可以选择添加PID 手动控制模式。在PID 手动控制模式下,回路输出由

手动输出设定控制,此时需要写入手动控制输出参数一个0.0-1.0 的实数,代表输出

的0%-100%而不是直接去改变输出值。

此功能提供了PID 控制的手动和自动之间的无扰切换能力。

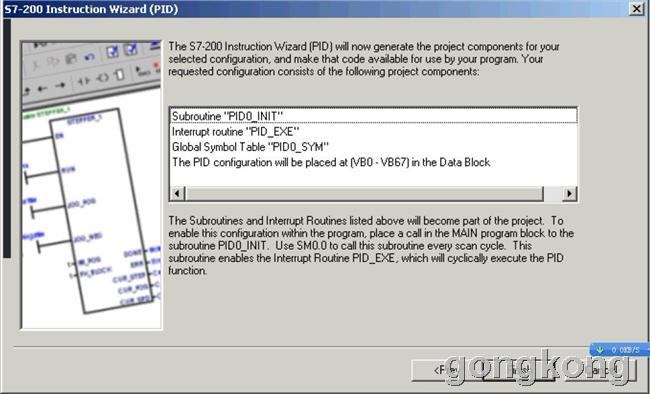

第七步:生成PID 子程序、中断程序及符号表等

一旦点击完成按钮,将在你的项目中生成上述PID 子程序、中断程序及符号表等。

图9. 生成PID 子程序、中断程序和符号表等

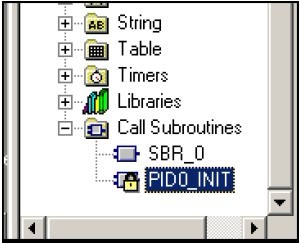

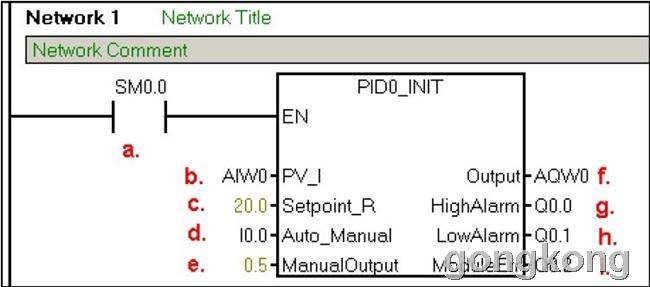

第八步:配置完PID 向导,需要在程序中调用向导生成的PID 子程序(如下图)

图10. PID 子程序

图11. 调用PID 子程序

在用户程序中调用PID 子程序时,可在指令树的Program Block(程序块)中用鼠标

双击由向导生成的PID 子程序,在局部变量表中,可以看到有关形式参数的解释和取

值范围。

a. 必须用SM0.0 来使能PID,以保证它的正常运行

b. 此处输入过程值(反馈)的模拟量输入地址

c. 此处输入设定值变量地址(VDxx),或者直接输入设定值常数,根据向导中

的设定0.0-100.0,此处应输入一个0.0-100.0 的实数,例:若输入20,即为过程

值的20%,假设过程值AIW0 是量程为0-200 度的温度值,则此处的设定值20 代表

40 度(即200 度的20%);如果在向导中设定给定范围为0.0 - 200.0,则此处的20

相当于20 度

d. 此处用I0.0 控制PID 的手/自动方式,当I0.0 为1 时,为自动,经过PID 运

算从AQW0 输出;当I0.0 为0 时,PID 将停止计算,AQW0 输出为ManualOutput

(VD4)中的设定值,此时不要另外编程或直接给AQW0 赋值。若在向导中没有选择

PID 手动功能,则此项不会出现

e. 定义PID 手动状态下的输出,从AQW0 输出一个满值范围内对应此值的输出

量。此处可输入手动设定值的变量地址(VDxx),或直接输入数。数值范围为0.0-

1.0 之间的一个实数,代表输出范围的百分比。例:如输入0.5,则设定为输出的50

%。若在向导中没有选择PID 手动功能,则此项不会出现

f. 此处键入控制量的输出地址

g. 当高报警条件满足时,相应的输出置位为1,若在向导中没有使能高报警功

能,则此项将不会出现

h. 当低报警条件满足时,相应的输出置位为1,若在向导中没有使能低报警功

能,则此项将不会出现

i. 当模块出错时,相应的输出置位为1,若在向导中没有使能模块错误报警功

能,则此项将不会出现

调用PID 子程序时,不用考虑中断程序。子程序会自动初始化相关的定时中断处理

事项,然后中断程序会自动执行。

第九步:实际运行并调试PID 参数

没有一个PID 项目的参数不需要修改而能直接运行,因此需要在实际运行时调试PID

参数。

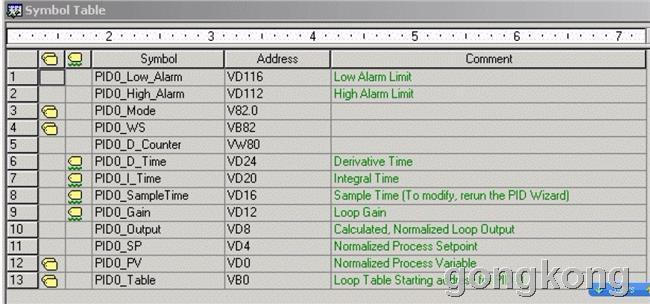

查看Data Block(数据块),以及Symbol Table(符号表)相应的PID 符号标签的内

容,可以找到包括PID 核心指令所用的控制回路表,包括比例系数、积分时间等等。

将此表的地址复制到Status Chart(状态表)中,可以在监控模式下在线修改PID 参

数,而不必停机再次做组态。

参数调试合适后,用户可以在数据块中写入,也可以再做一次向导,或者编程向相应

的数据区传送参数。

常问问题

1、做完PID 向导后,如何知道向导中设定值,过程值及PID 等参数所用的地址?

? 做完PID 向导后可在Symbol Table(符号表) 中,查看PID 向导所生成的符号

中,查看PID 向导所生成的符号

表(上例中为PID0_SYM),可看到各参数所用的详细地址,及数值范围。

? 在Data Block(数据块) 中,查看PID 指令回路表的相关参数。如图所示:

中,查看PID 指令回路表的相关参数。如图所示:

图12. PID 数据块

2、做完PID 向导后,如何在调试中修改PID 参数?

可以在Status Chart(状态表) 中,输入相应的参数地址,然后在线写入用户需

中,输入相应的参数地址,然后在线写入用户需

要的PID 参数数值,这样用户就可根据工艺需要随时对PID 参数、设定值等进行调

整。

3、PID 已经调整合适,如何正式确定参数?

可以在Data Block(数据块)中直接写入参数。

4、做完PID 向导后,能否查看PID 生成的子程序,中断程序?

PID 向导生成的子程序,中断程序用户是无法看到的,也不能对其进行修改。没有密

码能够打开这些子程序,一般的应用也没有必要打开查看。

5、PID 参数有经验值吗?

每一个项目的PID 参数都不一样,没有经验参数,只能现场调试获得。

6、我的PID 向导生成的程序为何不执行?

? 必须保证用SM0.0 无条件调用PID0_INIT 程序

? 在程序的其它部分不要再使用SMB34 定时中断,也不要对SMB34 赋值

7、如何实现PID 反作用调节?

在有些控制中需要PID 反作用调节。例如:在夏天控制空调制冷时,若反馈温度(过

程值)低于设定温度,需要关阀,减小输出控制(减少冷水流量等),这就是PID 反

作用调节(在PID 正作用中若过程值小于设定值,则需要增大输出控制)。

若想实现PID 反作用调节,需要把PID 回路的增益设为负数。对于增益为0 的积分或

微分控制来说,如果指定积分时间、微分时间为负值,则是反作用回路。

8、如何根据工艺要求有选择地投入PID 功能?

可使用“手动/自动”切换的功能。PID 向导生成的PID 功能块只能使用SM0.0 的条件

调用。

PID Wizard 中的给定-反馈设置

完成PID Wizard 组态后,会为每个PID 回路生成一个子程序PIDx_INIT

(x = 0 - 7)。在用户程序中,必须使用SM0.0 始终调用这个子程序才能实现PID 功

能。

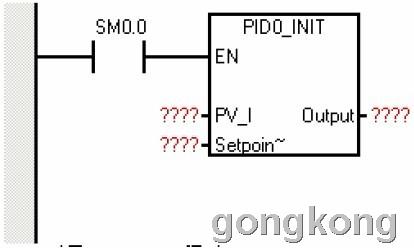

下图是一个最简单的PID 子程序调用程序段:

图1. 调用PID 子程序

其中:

? PV_I: 过程反馈参数值的入口

? Setpoint: 给定参数值的入口

? Output: PID 调节器的输出值

在这里,给定、反馈的入口参数不是PID 指令功能块所需要的0.0 - 1.0 之间的实

数,而可以是实际的反馈地址,或是其他变量。例如,PV_I 可以是模拟量输入地址

AIW0,也可以是存储器地址VW100 等;Setpoint 则往往来自V 变量存储区,这样可以

从人机操作界面(HMI)设备输入给定值。

注意:

对于PID 控制系统来说,必须保证给定与过程反馈的一致性:

? 给定与反馈的物理意义一致

这取决于被控制的对象,如果是压力,则给定也必须对应于压力值;如果是温度,则

给定也必须对应于温度。

? 给定与反馈的数值范围对应

如果给定直接是摄氏温度值,则反馈必须是对应的摄氏温度值;如果反馈直接使用模

拟量输入的对应数值,则给定也必须向反馈的数值范围换算。

如果给定与反馈的换算有特定的比例关系也可以。如给定也可以表示为以反馈的数值

范围的百分比数值。

给定与反馈的数值具体是什么数值,其取值范围究竟如何,完全取决于我们在使用

“PID 向导”编程时指定的给定与反馈的数值范围。其中,反馈量的数值范围不能随

便自己定义,而要取决于具体应用的模拟量输入模块。

图2. 在图中a.处设置给定范围

图3. 在图中b.处设置反馈范围

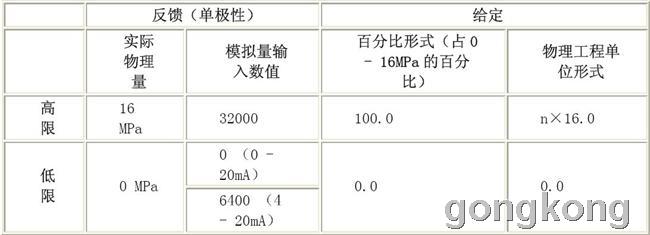

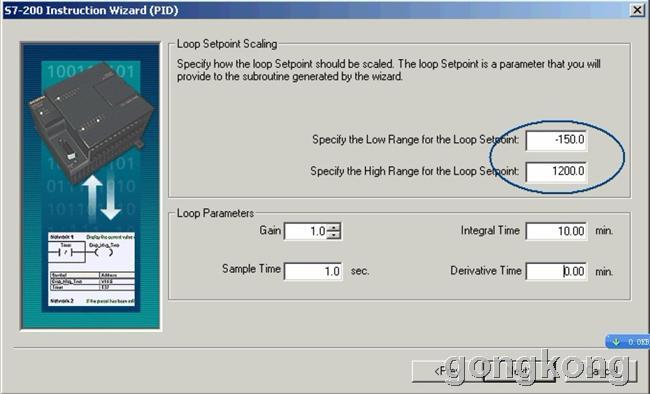

实例

假定一个PID 控制系统的控制对象是压力,反馈元件的测量范围为0 - 16MPa。反馈

器件的信号经过变换,以0 - 20mA(或4 - 20mA)电流信号的形式输入到EM231 模拟

量输入模块中。据此,我们可以按下表设置给定、反馈的范围。

表1.

n 为比例系数,为了精度高些可以设置n=10 等等

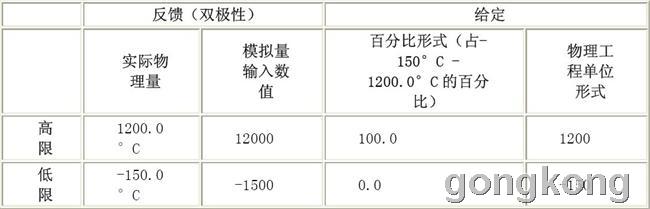

又如一个温度控制的PID 系统,温度值直接由热电偶测量,输入到EM231 TC(热电

偶)模块转换为温度值。热电偶为J 型,其测量范围为 -150.0°C - 1200.0 °C。则

可按如下设置给定的范围。

表2.

在上面的例子中,反馈和给定可以按照如下方法设置

图4. 反馈范围设置

图5. 给定范围设置

第二部分、PID 自整定

PID 自整定

新的S7-200 CPU 支持PID 自整定功能,在STEP 7-Micro/WIN V4.0 中也添加了PID 调

节控制面板。

用户可以使用用户程序或PID 调节控制面板来启动自整定功能。在同一时间最多可以

有8 个PID 回路同时进行自整定。PID 调节控制面板也可以用来手动调试老版本的

(不支持PID 自整定)CPU 的PID 控制回路。

用户可以根据工艺要求为调节回路选择快速响应、中速响应、慢速响应或极慢速响

应。PID 自整定会根据响应类型而计算出最优化的比例、积分、微分值,并可应用到

控制中。

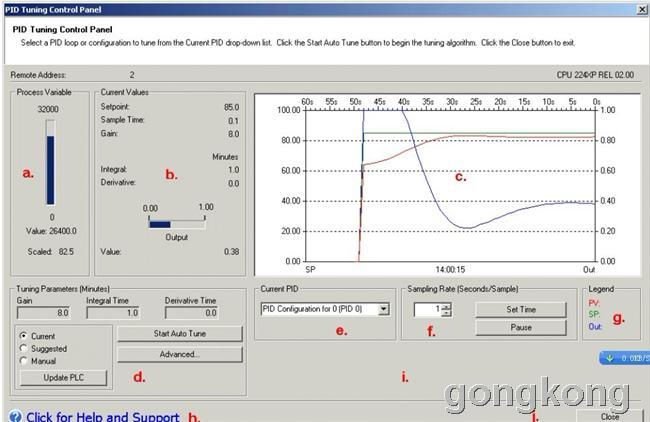

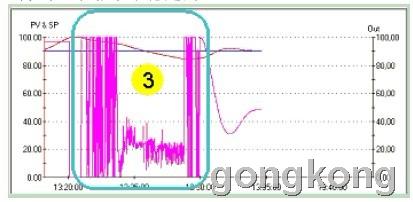

PID 调节控制面板

STEP 7-Micro/WIN V4.0 中提供了一个PID 调节控制面板,可以用图形方式监视PID

回路的运行,另外从面板中还可以启动、停止自整定功能。

图1. PID 调节控制面板

在图1 中:

a. 过程值指示

显示过程变量的值及其棒图

b. 当前的输出值指示

显示当前使用的设定值、采样时间、PID 参数值及显示当前的输出值和棒图

c. 可显示过程值、设定值及输出值的PID 趋势图

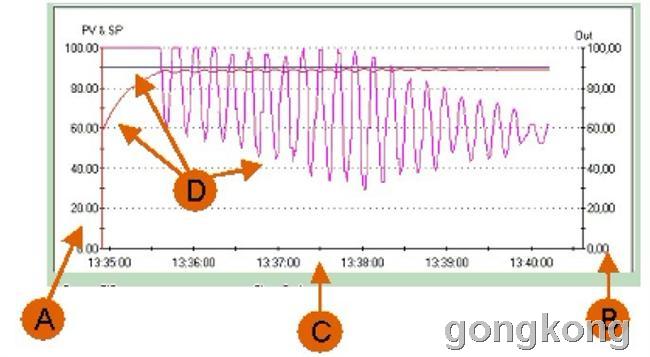

图2. 图形显示区

图中:

A. 过程变量和设定值的取值范围及刻度

B. PID 输出的取值范围及刻度

C. 实际PC 时间

D. 以不同颜色表示的设定值、过程变量及输出的趋势图

d. 调节参数

这里你可以:

o 选择PID 参数的显示:当前参数(Current)、推荐参数(Suggested)、手

动输入(Manual)

o 在Manual 模式下,可改变PID 参数,并按Update PLC 按钮来更新PLC 中的

参数

o 启动PID 自整定功能

o 选择Advanced(高级)按钮进入高级参数设定

e. 当前的PID 回路号

这里你可以选择需要监视或自整定的PID 回路

f. 时间选项设定

这里你可以设定趋势图的时基,时基以分为单位

g. 图例颜色

这里你可以看到趋势图中不同的颜色代表不同的值的趋势

h. 帮助按钮

i. PID 信息显示窗口

j. 关闭PID 调节面板

要使用PID 调节控制面板,PID 编程必须使用PID 向导完成。

PID 自整定步骤

第一步:在PID Wizard (向导)中完成PID 功能组态

要想使用PID 自整定功能,PID 编程必须用PID 向导来完成

第二步:打开PID 调节控制面板,设置PID 回路调节参数

在Micro/WIN V4.0 在线的情况下,从主菜单Tools > PID Tune Control Panel 或点

击  进入PID 调节控制面板中,如果面板没有被激活(所有地方都是灰

进入PID 调节控制面板中,如果面板没有被激活(所有地方都是灰

色),可点击Configure(配置)按钮运行CPU。

在PID 调节面板的e.区选择要调节的PID 回路号,在d.区选择Manual(手动),调

节PID 参数并点击Update(更新),使新参数值起作用,监视其趋势图,根据调节状

况改变PID 参数直至调节稳定。

为了使PID 自整定顺利进行,应当做到:

? 使PID 调节器基本稳定,输出、反馈变化平缓,并且使反馈比较接近给定

? 设置合适的给定值,使PID 调节器的输出远离趋势图的上、下坐标轴,以免PID 自

整定开始后输出值的变化范围受限制

参见:手动调整PID 回路参数

第三步:在d.区点击Advanced(高级)按钮,设定PID 自整定选项。如果不是很特

殊的系统,也可以不加理会。

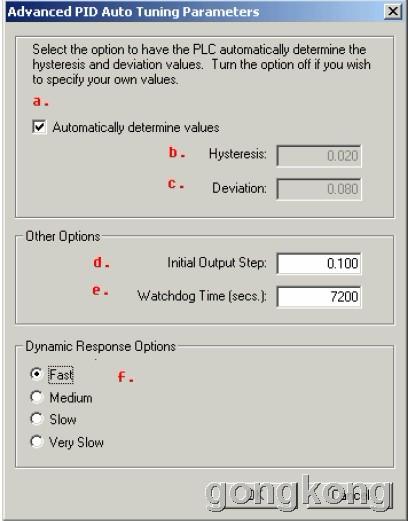

图3. 设置PID 自整定高级选项

在此允许你设定下列参数:

a. 你可以选中复选框,让自整定来自动计算死区值和偏移值

对于一般的PID 系统,建议使用自动选择。

b. Hysteresis(滞回死区):

死区值规定了允许过程值偏离设定值的最大(正负)范围,过程反馈在这个范围内的

变化不会引起PID 自整定调节器改变输出,或者使PID 自整定调节器“认为”这个范

围内的变化是由于自己改变输出进行自整定调节而引起的。PID 自整定开始后,只有

过程反馈值超出了该区域,PID 自整定调节器才会认为它对输出的改变发生了效果。

这个值用来减少过程变量的噪声对自整定的干扰,从而更精确地计算出过程系统的自

然振动频率。如果选用自动计算,则缺省值为2%。

如果过程变量反馈干扰信号较强(噪声大)自然变化范围就大,可能需要人为设置一

个较大的值。但这个值的改变要与下面的偏差值保持1:4 的关系。

c. Deviation(偏差):

偏差值决定了允许过程变量偏离设定值的峰峰值。如果选择自动计算该值,它将是死

区的4 倍,即8%。

有些非常敏感的系统不允许过程量偏离给定值很多,也可以人工设置为比较小的值,

但是要和上述“死区”设置保持比例关系。这就是说,一个精度要求高的系统,其反

馈信号必须足够稳定。

d. Initial Output Step(初始步长值):PID 调节的初始输出值

PID 自整定开始后,PID 自整定调节器将主动改变PID 的输出值,以观察整个系统的反

应。初始步长值就是输出的变动第一步变化值,以占实际输出量程的百分比表示。

e. Watchdog Time(看门狗时间):过程变量必须在此时间(时基为秒)内达到

或穿越给定值,否则会产生看门狗超时错误。

PID 自整定调节器在改变输出后,如果超过此时间还未观察到过程反馈(从下至上或

从上至下)穿越给定曲线,则超时。如果能够事先确定实际系统响应非常慢,可以加

长这个时间。

f. 动态响应选项:根据回路过程(工艺)的要求可选择不同的响应类型:快

速、中速、慢速、极慢速

o 快速:可能产生超调,属于欠阻尼响应

o 中速:在产生超调的边缘,属于临界阻尼响应

o 慢速:不会产生任何超调,属于过阻尼响应

o 极慢速:不会产生任何超调,属于严重过阻尼响应

用户在这里指定需要达到的系统控制效果,而不是对系统本身响应快慢的判断。

g. 设定完参数点击OK 键回到PID 调节控制面板的主画面

第四步:在手动将PID 调节到稳定状态后,即过程值与设定值接近,且输出没有不规

律的变化,并最好处于控制范围中心附近。此时可点击d.区内的Start Auto Tune 按

钮启动PID 自整定功能,这时按钮变为Stop Auto Tune。这时只需耐心等待,系统完

成自整定后会自动将计算出的PID 参数显示在d.区。当按钮再次变为Start Auto

Tune 时,表示系统已经完成了PID 自整定。

要使用自整定功能,必须保证PID 回路处于自动模式。开始自整定后,给定值不能

再改变。

第五步:如果用户想将PID 自整定的参数应用到当前PLC 中,则只需点击Update

PLC。

完成PID 调整后,最好下载一次整个项目(包括数据块),使新参数保存到CPU 的

EEPROM 中。

PID 自整定失败的原因

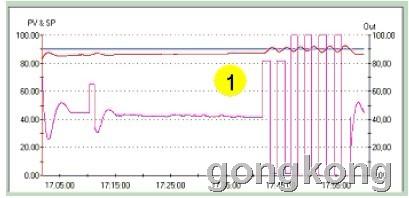

1.PID 输出在最大值与最小值之间振荡(曲线接触到坐标轴)

解决方法:降低PID 初始输出步长值(initial output step)

2.经过一段时间后,PID 自整定面板显示如下信息:“ The Auto Tune algorithm

was aborted due to a zero-crossing watchdog timeout.” 即自整定计算因为等待

反馈穿越给定值的看门狗超时而失败。

解决方法: 确定在启动PID 自整定前,过程变量和输出值已经稳定。并检查

Watchdog Time 的值,将其适当增大。

对于其它错误,可参考手册中表15-3 中的错误代码的描述。

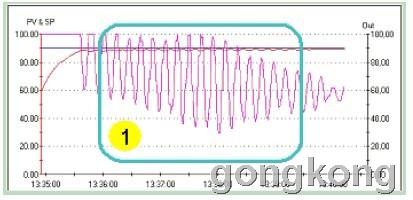

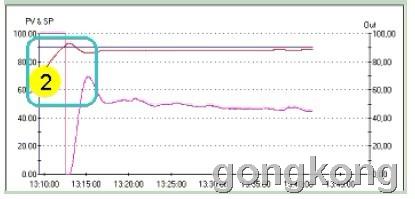

如何获得一个稳定的PID 回路

在开始PID 自整定调整前,整个PID 控制回路必须工作在相对稳定的状态。

稳定的PID 是指过程变量接近设定值,输出不会不规则的变化,且回路的输出值在控

制范围中心附近变化。

问题与解决方法:

1.PID 输出总是输出很大的值,并在这一区间内调节变化

产生原因:

o 增益(Gain)值太高

o PID 扫描时间(sample time)太长(对于快速响应PID 的回路)

解决方法:降低增益(Gain)值并且/或选择短一些的扫描时间

2.过程变量超过设定值很多(超调很大)

产生原因:积分时间(Integral time)可能太高

解决方法:降低积分时间

3.得到一个非常不稳定的PID

产生原因:

o 如果用了微分,可能是微分参数有问题

o 没有微分,可能是增益(Gain)值太高

解决方法:

o 调整微分参数到0-1 的范围内

o 根据回路调节特性将增益值降低,最低可从0.x 开始逐渐增大往上调,直到

获得稳定的PID。

- eplan块参考、属性(元件):部件...

[2721]

[2721] - 小弟刚进一个新公司,有点迷茫...

[2011]

[2011] - STEP7忽然提示通讯连接失败

[2262]

[2262] - 用PLC控制接触器

[4170]

[4170] - wincc7.0有变化时刷新变量到...

[5972]

[5972] - 小型PLC的利器——台达DVP-14S...

[17711]

[17711] - PROFIBUS教程(二)——物理层...

[2630]

[2630] - Karlen and Pakwan

[1964]

[1964] - PLC电路原理图一套

[3351]

[3351] - 英语资料翻译

[2300]

[2300]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选