一、行业痛点:PLC无网口制约智能化转型

在食品加工机械领域(如面包自动成型生产线),欧姆龙CP1L系列PLC因稳定性高、成本适中而被广泛采用。然而,其原生仅配备串行通讯口(RS232/RS485),无法直接接入以太网,导致三大核心问题:

1. 数据监控滞后:生产线参数(如面团温度、发酵时间、烘烤温度)需通过触摸屏本地查看,管理人员无法远程实时监控,故障响应延迟超30分钟。

2. 多设备协同困难:串口带宽仅115.2Kbps,无法同时支持上位机组态软件(如组态王)和触摸屏(如麦斯克威MT6102IE)高速通信,触摸屏刷新率低至2秒/次,操作员无法及时调整工艺参数。

3. 系统扩展受限:新增MES系统需改造硬件链路,停机改造成本高达每日5万元,且抗电磁干扰弱(车间变频器导致误码率>1%)

二、解决方案:捷米特JM-ETH-CP以太网通讯处理器的核心价值

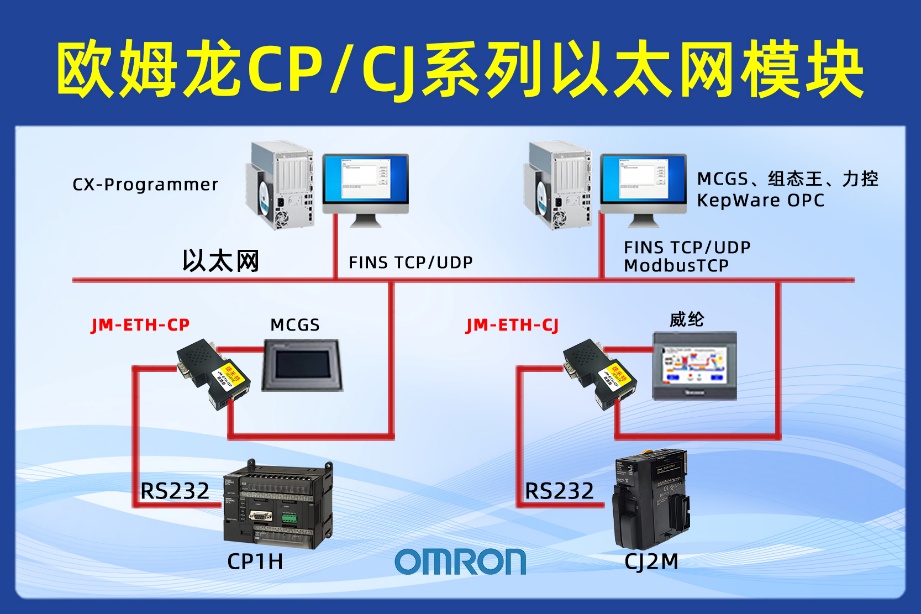

针对上述痛点,某食品机械制造商在丰尚智能面包成型生产线中引入捷米特JM-ETH-CP以太网通讯模块,通过双协议转换实现“PLC-触摸屏-上位机”无缝集成:

· 硬件拓扑

o PLC层:欧姆龙CP1L-EM30DR-D(主控制器),通过DB9编程口连接JM-ETH-CP以太网通讯模块的X1接口。

o 触摸屏层:麦斯克威MT6102IE人机界面通过RS232电缆接入模块X2接口,实时监控面团搅拌速度、成型压力等参数。

o 上位机层:研华工控机IPC-610(安装组态王6.55)通过RJ45网口(X3)连接车间交换机,IP地址设为192.168.1.10。

· 协议支持

o 支持FINS/TCP协议与欧姆龙CX-Programmer编程软件通信,实现PLC程序远程调试。

o 内置ModbusTCP服务器,将PLC的DM区映射至Modbus保持寄存器(如DM100→40001),供组态王直接读取。

三、实施过程:从硬件安装到系统优化

1. 模块安装与电气连接

o 电源配置:JM-ETH-CP以太网通讯处理器采用PLC通讯口取电(5V/50mA),同时外接明纬LRS-35-24电源(24VDC)提升稳定性1。

o 接线细节:

§ X1(DB9母口)直插CP1L的编程口,引脚定义:2脚(RXD)接PLC-TXD,3脚(TXD)接PLC-RXD,5脚(GND)共地。

§ X2连接触摸屏时,波特率自动匹配为19.2kbps(8数据位/偶校验)59。

2. 网络参数与协议配置

o IP设置:登录模块Web管理页(默认IP:192.168.1.178),修改为静态IP 192.168.1.150,子网掩码255.255.255.0。

o 数据映射:在ModbusTCP配置页,将PLC的DM区(DM100-DM199)映射至Modbus地址40001-40100,功能码FC3/FC16支持读写610。

o 多设备兼容:

§ 组态王驱动选择“Omron FINS Ethernet”,目标IP设为192.168.1.150,端口9600。

§ 触摸屏协议选择“欧姆龙HostLink”,PLC类型CP1L,与模块波特率一致18。

3. 系统调试与性能优化

o 通信测试:

§ 使用CX-Programmer通过以太网在线监测PLC,程序下载速度提升至500ms(原串口需5秒)。

§ 组态王画面刷新率优化至200ms,实时显示烘烤箱温度曲线(数据源DM150)12。

o 抗干扰设计:

§ 采用超六类屏蔽网线连接交换机,在变频器旁测试误码率<0.001%(原RS485误码率>1.2%)6。

o 故障诊断机制:

§ 在PLC中编写心跳检测程序(DM0循环+1),当上位机2秒未收到变化值即触发“通讯中断”报警8。

四、应用效果:效率与管理双提升

1. 生产效率提升

o 数据延迟从1.5秒降至150ms,面团成型工序故障响应时间缩短至10秒内,废品率降低40%。

o 通过组态王远程修改发酵参数(DM120-DM125),工艺调整效率提高80%。

2. 管理智能化升级

o 触摸屏与上位机数据同步显示,操作员可在麦斯克威MT6102IE界面本地急停设备,管理人员通过组态王生成产量日报(自动统计DM200的计数寄存器)。

o 支持Kepware OPC服务器接入,实现与企业MES系统(用友U9)集成,生产指令下发耗时从小时级降至分钟级。

3. 维护与扩展性优化

o 模块Web界面提供通信状态诊断(如FINS报文错误计数),故障定位时间从4小时缩短至15分钟。

o 新增视觉检测系统(基恩士CV-X200)时,仅需扩展交换机端口并添加OPC标签,无需PLC停机改造。

五、总结:老旧设备智能化的典范

捷米特JM-ETH-CP以太网通讯模块在食品机械领域的成功应用,印证了“协议转换+硬件桥接”是破解老旧PLC联网难题的高效路径。其价值不仅体现于。

(具体内容配置过程及其他相关咨询可联系杨工。)