LabVIEW开发电涡流传感器自动校准系统,针对传统校准人工参与度高、重复操作多、检测效率低的痛点,实现动静一体化自动校准、数据处理及证书报表自动生成。系统适配多传感器同时校准需求,符合 JJG644-2003 检定规程,校准效率较传统方式提升 1 倍以上,充分凸显 LabVIEW 在工业测量与自动控制领域的核心优势。

应用场景

适用于火力发电机组、水轮机、压缩机、齿轮箱等大型旋转机械配套电涡流传感器的静态安装调试校准(位移、零值误差等参数)与动态运行状态监测校准(频率响应、幅值线性度等参数),支持同规格多传感器并行校准,广泛应用于计量检测机构、能源化工、机械制造等行业的传感器溯源校准工作。

硬件选型

高精度采集卡:24 位分辨率,双输入双输出设计,BNC 接口连接,动态范围不小于 100dB,适配 PXIe 系统及振动测量场景。

嵌入式控制器:运行内存≥8GB,操作系统不低于 Windows7,数据传输带宽≥8GB/S,具备强运算处理能力。

多槽 PXIe 机箱:插槽数量≥8 槽,含不少于 4 个 PXI 标准插槽,兼容采集卡与控制器安装。

标准振动台:配备内置标准振动加速度计,支持宽频率、可调幅值振动输出。

伺服驱动模块:高精度位置控制,响应速度快,适配静态位移校准的精准调节。

选型依据

高精度采集卡:24 位分辨率与高动态范围可保障振动信号、电压信号的精准采集,BNC 接口抗干扰性强,适配工业现场复杂电磁环境,满足振动测量的高精度溯源要求。

嵌入式控制器:充足内存与高带宽确保多通道数据并行处理无延迟,稳定的操作系统适配 LabVIEW 运行,保障系统长时间连续校准的可靠性。

多槽 PXIe 机箱:丰富插槽资源支持多采集卡扩展,满足多传感器同时校准的硬件接口需求,标准化架构提升硬件兼容性与维护便捷性。

标准振动台:内置标准加速度计可直接提供动态校准标准值,无需额外外接标准器具,简化系统集成,提升动态校准精度。

伺服驱动模块:高精度位置控制能力可实现静态校准点位的精准定位,保障正反行程测量的重复性与准确性。

软件架构

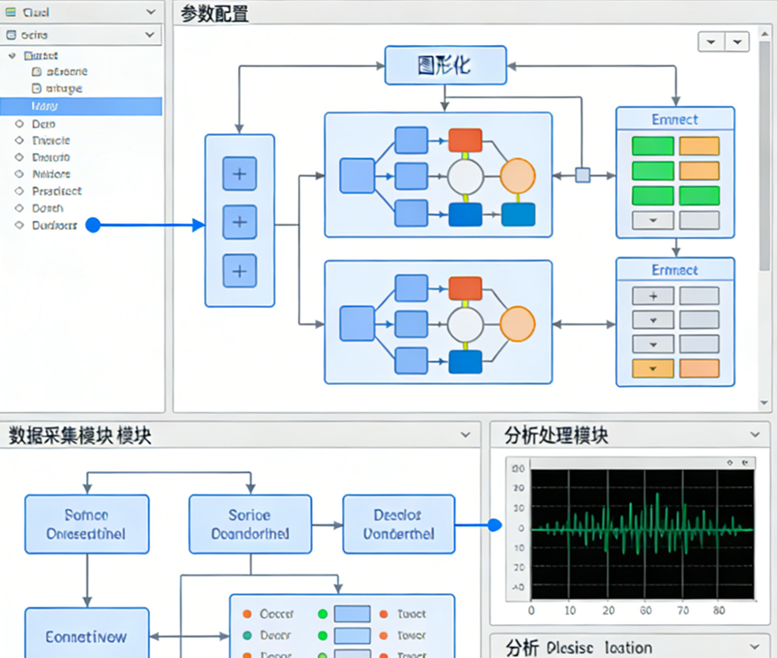

采用 LabVIEW 图形化编程架构,分为上机位控制系统与下位机联动模块,整体架构涵盖参数配置层、控制执行层、数据采集层、分析处理层、报表生成层五大核心模块,各模块通过 LabVIEW 内置总线实现数据交互与指令传输。

功能实现

参数配置层:基于 LabVIEW 前面板设计可视化配置界面,支持静态(灵敏度不确定度、线性度等)与动态(频率响应、幅值范围等)参数预设,适配 JJG644-2003 规程要求;提供历史配置调取、多工位参数独立设置功能,支持同规格传感器批量校准参数快速复用。

控制执行层:通过 LabVIEW 的 DAQmx 驱动与串口通信模块,实现上机位对下位机的指令下发,精准控制伺服电机初始化、静态点位定位、振动台频率 / 幅值调节,完成动静校准流程的自动化联动。

数据采集层:利用 LabVIEW 多通道同步采集功能,同步获取标准位移计、标准加速度计与待测传感器的输出数据,采样时钟同步控制确保数据时间戳一致性,采集过程无需人工干预。

分析处理层:调用 LabVIEW 内置数学分析库,通过最小二乘法计算静态灵敏度,自动分析幅值线性度、重复性、稳定度等指标;内置数据筛选算法,剔除异常数据,保障校准结果准确性。

报表生成层:基于 LabVIEW Report Generation 工具包,自定义校准证书模板,自动填充校准单位、器具信息、测量数据、合格判定结果等内容,实现报表一键生成与导出。

架构优点

开发高效:LabVIEW 图形化编程无需复杂代码编写,通过拖拽控件、搭建数据流框图即可完成功能开发,较传统文本编程缩短 50% 以上开发周期。

集成性强:内置丰富的硬件驱动库(DAQmx、PXIe 等),可直接与所选采集卡、控制器、振动台实现无缝对接,无需额外开发硬件接口程序。

扩展性好:模块化架构设计支持功能灵活增减,如需新增校准参数、扩展校准工位,仅需在对应模块中添加框图逻辑,无需重构整体架构。

交互友好:LabVIEW 前面板可视化设计支持校准进度实时展示、动态过程模拟、关键参数实时反馈,操作门槛低,工程师可快速上手。

计算精准:内置海量数学分析函数与信号处理工具,可直接实现最小二乘法拟合、频率响应分析等专业算法,避免手动编程带来的计算误差。

架构特点

相较于传统手动校准架构:完全替代人工点位调节、数据记录与报表编制,自动化程度提升 80% 以上,减少人为操作误差,校准结果重复性显著提高。

相较于 C++/Python 文本编程架构:无需关注底层语法细节,聚焦校准业务逻辑实现,硬件集成难度降低,非专业编程工程师也可完成系统优化与维护。

相较于单一功能校准架构:LabVIEW 支持动静校准流程一体化设计,无需切换多个软件系统,且多通道同步采集能力可实现多传感器并行校准,校准效率提升 1 倍以上。

相较于封闭商用校准系统:基于 LabVIEW 的开放式架构支持参数自定义、算法优化、模板修改,可快速适配不同规格传感器校准需求,灵活性远超封闭系统。

开发问题

多传感器同步采集时数据不同步,导致动态校准幅值对比误差偏大;

振动台频率调节响应滞后,影响动态频率响应校准的精准度;

静态校准中正反行程数据一致性差,受环境温度干扰明显;

证书报表格式需适配不同计量机构要求,模板修改与数据匹配难度大。

解决方案

利用 LabVIEW 的采样时钟同步功能,将采集卡的内部时钟作为统一同步信号,绑定所有采集通道,确保多传感器数据采集时间差控制在 1ms 以内,同步误差显著降低;

在 LabVIEW 中引入 PID 控制算法模块,优化伺服电机驱动指令输出逻辑,根据振动台反馈的实际频率实时调整控制参数,将频率调节响应时间缩短至 0.5s,滞后误差控制在 ±0.1Hz;

基于 LabVIEW 的数学运算模块编写温度补偿算法,通过内置温度传感器采集环境温度数据,自动修正温度对位移 - 电压转换关系的影响,使正反行程数据一致性误差从 ±1.2% 降至 ±0.3%;

借助 LabVIEW 的 XML 解析与模板自定义功能,建立标准化证书模板库,通过数据标签映射实现测量数据与模板字段自动匹配,支持模板快速修改与格式导出,适配不同机构报表要求。