在智能制造、数据中心等关键领域,暂态电能质量扰动(如电压骤降、暂态振荡)已成为引发设备停机、产品次品率上升的核心诱因。开发出一套集“扰动模拟-实时监测-数据溯源-分析诊断”于一体的暂态电能质量监测系统,攻克了传统监测设备“扰动捕捉难、分析滞后、场景适配性差”的问题。

1. 硬件选型

硬件架构采用“传感器+调理电路+数据采集卡”的模块化设计:

信号采集层:选用NI PXI-4472动态信号采集卡(1MS/s采样频率、16位分辨率),配合高精度电压/电流传感器(精度0.2级),确保暂态信号(最短持续5ms)无失真采集;

信号调理层:自主设计有源低通滤波电路(截止频率1kHz)与信号放大模块,解决工业现场强电磁干扰导致的信号噪声问题,滤波后信噪比提升至45dB以上;

控制层:搭载NI cRIO-9049控制器,支持实时操作系统(RTOS),保障功率计算、数据存储等核心任务的实时性(响应延迟<10ms)。

硬件与LabVIEW的无缝兼容,大幅降低开发者的驱动开发成本,通过NI MAX(Measurement & Automation Explorer)即可完成设备配置与校准。

2. 软件实现

软件采用“选项卡+子VI”的架构设计,所有核心模块均封装为可复用子VI,开发者可直接调用或二次开发:

(1)扰动信号模拟模块

“基波叠加扰动分量”的算法设计,通过LabVIEW的波形生成函数库实现:

基波生成:调用“Sine Wave”函数生成50Hz标准正弦电压波(幅值0-380V可调);

扰动叠加:针对不同扰动类型设计独立子VI——电压骤降通过“幅值阶跃函数”实现(骤降深度0-90%、持续时间10ms-1s可调),暂态振荡通过“阻尼正弦波函数”叠加(振荡频率500-2000Hz可调),电压畸变通过“谐波叠加函数”生成(2-25次谐波含量0-30%可调);

场景组合:通过“下拉列表+条件结构”实现多扰动类型的随机组合,模拟工业现场复杂故障场景(如“电压骤降+5次谐波”组合扰动)。

(2)实时监测

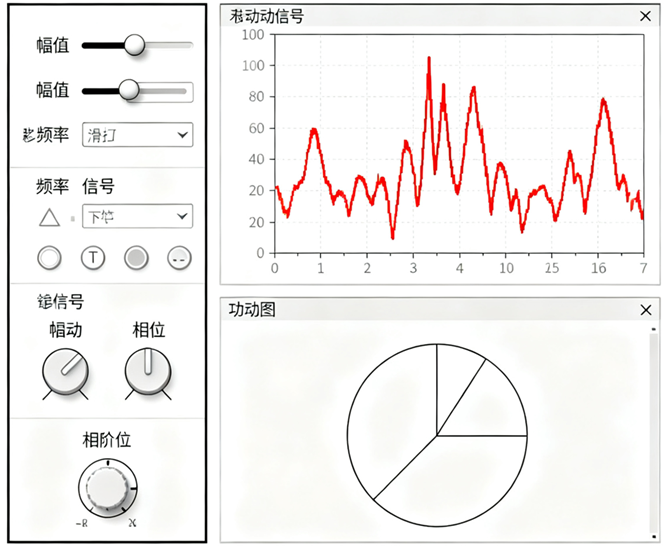

前端界面采用LabVIEW的“选项卡控件”分类布局,兼顾操作便捷性与信息完整性,关键设计细节包括:

参数控制区:集成幅值、频率、相位等12个核心参数的调节控件,支持数值输入与滑块调节双重模式,参数修改实时同步至波形显示;

波形显示区:采用“双波形图”设计,同步展示原始电压/电流波形与实时功率曲线(有功/无功/视在功率),通过“游标控件”可精确读取任意时刻的参数值;

时间溯源区:调用LabVIEW的“系统时间”函数,为每段扰动波形添加精确时间戳(精度1ms),并关联事件日志(如“2025-10-28 14:32:15 发生电压骤降,骤降深度40%,持续200ms”)。

(3)数据存储与分析模块

实现“采集-存储-分析-导出”闭环:

存储设计:支持“触发存储”与“定时存储”双模式——触发存储由扰动阈值触发(如电压骤降深度>10%时自动存储),定时存储可通过控件设置时间间隔(1s-10min可调),数据以“TDMS格式”存储(LabVIEW原生格式,支持大容量数据压缩,存储效率比CSV格式提升30%);

分析工具:集成FFT谐波分析子VI(采用Hann窗抑制频谱泄漏,总谐波畸变率THD测量误差<1%)、功率因数计算子VI,可自动生成“扰动类型-发生时间-参数指标”的分析报告;

数据导出:支持将TDMS数据批量转换为Excel或PDF格式,方便与企业MES、ERP系统对接。

(4)调试与容错

为供完善的调试工具与容错机制:

调试功能:通过“探针工具”实时监测子VI运行状态,集成“错误处理函数”,当硬件连接异常或参数超限时,自动弹出报错窗口并记录错误日志;

冗余设计:采用“双缓存机制”存储数据,避免突发断电导致的数据丢失,缓存数据可在系统重启后自动恢复。