利用 LabVIEW 开发机械振动信号分析与故障诊断系统,融合小波变换、时频分布、高阶统计量(双谱)等先进信号处理技术,实现对齿轮、发动机等机械部件的非平稳非高斯振动信号的特征提取与故障诊断。系统通过虚拟仪器技术将理论算法转化为工程应用工具,具备信号消噪、特征分析、故障识别等核心功能,适用于机械工程领域的状态监测与故障诊断场景。

多源信号接入

自适应消噪技术

小波变换与故障诊断

连续小波变换(CWT):采用 Morlet 小波作为母函数,计算时间平均小波谱(TAWS),通过谱形比较法与特征能量法量化齿轮故障程度。例如,齿轮断齿时,TAWS 在特定尺度区间的能量与故障程度呈二次曲线关系(公式:\(E(x) = 0.0038x^2 + 0.1251x + 3.7767\))。

小波神经网络(WNN):结合小波变换与 BP 神经网络,以小波能量特征向量为输入,实现变速箱齿轮故障程度的自动分类,诊断准确率达 95% 以上。

时频分布与发动机异响诊断

高阶统计量与齿轮故障识别

齿轮信号消噪与故障诊断仪

算法集成与优化

多技术融合:集成小波分析、时频分布、高阶统计量与神经网络,覆盖从信号预处理到故障分类的全流程。

工程适配性:支持自定义传感器配置、多工况参数设置,兼容齿轮、发动机等多种机械部件。

可视化与交互性:LabVIEW 界面直观展示时频图、能量曲线等关键特征,降低工程师操作门槛。

在线监测:集成实时数据接口,接入工业物联网(IIoT),实现机械设备状态的远程实时监测。

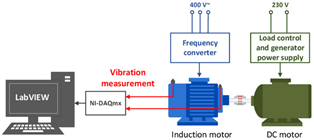

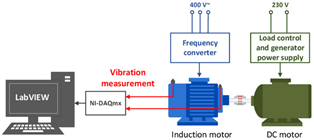

硬件集成:结合 NI CompactDAQ 等硬件平台,开发便携式故障诊断仪,适用于现场检测。

算法优化:引入深度学习(如卷积神经网络)替代传统 BP 神经网络,提升复杂故障模式的识别精度。

LabVIEW 构建的机械振动故障诊断系统,将非平稳非高斯信号处理理论转化为工程实用工具,解决了传统频谱分析在复杂机械故障诊断中的局限性。系统在齿轮箱、发动机等场景的成功应用,验证了其在特征提取准确性与故障识别效率上的优势,为工业设备的预知性维护提供了可靠的技术支撑。工程师可基于此框架,快速定制化开发针对特定机械的诊断方案,推动虚拟仪器技术在智能制造中的深度应用。