LabVIEW摩擦片性能试验台 点击:3 | 回复:0

摩擦片试验台传统测试存在测量精度不足、人工干预流程多、动静态试验切换繁琐、数据处理滞后等问题,难以满足摩擦系数、磨损率、能量密度等关键参数的高精度测算需求,且缺乏设备互锁防护机制,存在运行安全隐患。

架构设计

采用 “硬件集成 + 软件核心” 的虚拟仪器架构,以 LabVIEW 为上位机开发平台,硬件端整合多类型传感器、数据采集卡、信号调理模块、比例阀、伺服电机等设备,通过 DAQmx 驱动实现信号统一接入,软件端基于生产者 - 消费者循环架构,构建数据采集、处理、控制、存储全流程闭环系统,支持动静态试验模式无缝切换。

核心实现

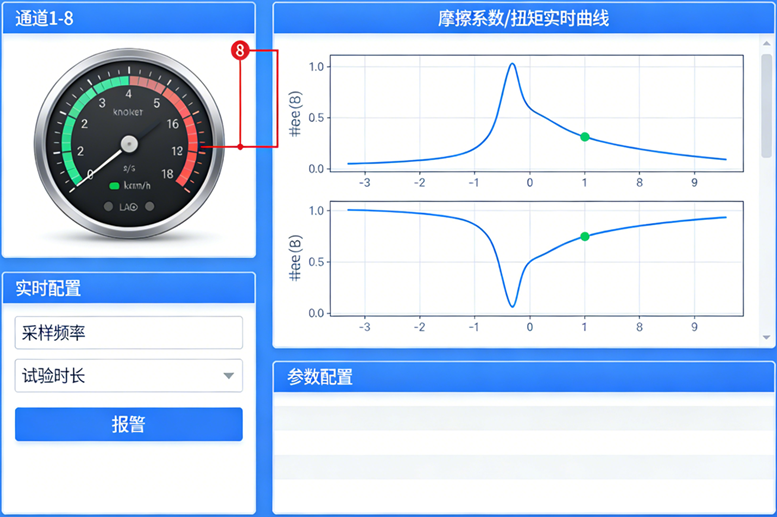

多通道精准采集

通过 PCI-1711 多功能采集卡与 PCI-1730U 数字量隔离卡,同步采集 9 路模拟量信号(压力、扭矩、转速、温度等)和 8 路数字量信号(限位开关、设备报警等),模拟量采样率稳定在 10kSPS,转速测量范围覆盖 0~3000r/min,压力测量范围 0~2.5MPa,通过信号隔离器(AI-7011、JLT2U)与放大器(ET-L2-D24-1A)抑制干扰,确保原始数据完整性。

智能信号处理

针对试验不同阶段噪声特性,采用均值滤波与中值滤波组合算法:预调节阶段噪声均匀,通过均值滤波平滑信号;制动阶段噪声波动大,启用秩数为 5 的中值滤波抑制尖峰干扰。经实测,2MPa 压力工况下,处理前信号波动范围达 ±0.06MPa,处理后波动压缩至 ±0.006MPa,测量精度提升至 ±0.5% FS。

队列状态机控制

设计包含 18 个状态的队列型状态机,涵盖初始化、压力校对、速度判断、试验执行、紧急停机等核心环节。压力控制通过 PID 算法闭环调节,由采集卡输出模拟量信号驱动比例阀,实时修正油路压力,稳态误差≤0.01MPa;转速调节分三段式控制,低转速阶段(≤额定值 91%)以 0.3s 间隔点动微调,高转速阶段(≥额定值 85%)延长至 0.5s 间隔,控制误差≤5r/min。

设备联锁防护

通过 LabVIEW 数字量输出通道实现 16 台设备的开关控制与互锁逻辑:离合器接合前需确认电磁阀到位信号,制动试验中禁止离合器与试验箱电磁阀同时动作,超压、超温或转速异常时,立即触发急停指令,切断电机与油泵电源,同步启动报警提示。

全流程数据管理

自动创建 “日期 + 试验类型” 分级文件夹,通过 “写入电子表格” 函数存储原始采集数据、滤波后数据及计算参数(摩擦系数、能量密度等),支持实时生成转矩 - 时间、摩擦系数 - 转速等特性曲线,数据可直接导出为 Excel 格式,方便后续溯源分析与报告编制。

性能验证

静态试验表现

在 0.6MPa 压力、60±5℃油温工况下,完成 200 次接合试验,测得平均静摩擦系数 0.1523,最大偏差≤0.0012,扭矩测量精度 ±0.5% FS,完全符合 GB/T 15141-2009 标准要求。

动态试验表现

1400r/min 转速工况下,连续运行 2000 次接合循环,平均动摩擦系数 0.1314,能量负荷许用值 73952,磨损率 1.69×10⁻⁸cm³/J,转速同步性误差<10ms,无数据丢包或设备误动作情况。

长期稳定性

72h 满负荷连续试验中,系统运行稳定,压力、转速控制精度无漂移,数据存储完整率 100%,设备联锁响应时间≤20ms,满足批量试验的可靠性需求。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选