LabVIEW光学测量与自动化控制 点击:7 | 回复:0

面向高端制造领域的精密光学形貌检测需求,需实现对微纳级器件的非接触式尺寸测量、形貌表征,同时联动自动化运动机构完成待测件的上料、定位、检测、下料全流程。项目多硬件异构协同难度大、数据采集与处理的实时性要求高、测量算法需与自动化逻辑深度融合,选用 LabVIEW 作为开发平台,依托其图形化编程、多协议兼容、算法集成及硬件无缝对接的特性,搭建一套高精度、高自动化的集成系统,满足 ±0.1μm 的测量精度与 10 片 / 小时的批量检测效率要求。

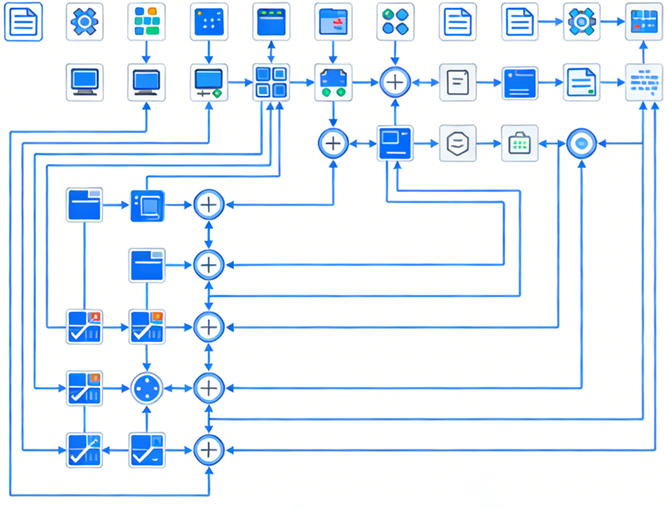

系统架构设计

系统采用分层模块化架构,以 LabVIEW 作为上位机核心,承担全系统的逻辑调度、数据处理、人机交互及硬件驱动任务,下层对接光学干涉测量模块、多轴运动控制模块、工业视觉定位模块及执行机构,通过多协议协同实现各模块的无缝联动。LabVIEW 的图形化编程特性让分层架构的逻辑关系直观呈现,各功能模块以子 VI 形式封装,实现模块间的低耦合与高复用,同时依托其生产者 - 消费者架构,将数据采集、处理、显示、控制指令下发分线程执行,避免单线程阻塞导致的实时性下降,保障系统整体响应延迟 < 5ms。

硬件适配能力

LabVIEW 凭借全品类硬件兼容的特性,无需复杂底层协议开发,即可实现对不同厂家、不同类型硬件的快速驱动,解决项目中硬件异构的核心问题。

针对多轴运动控制器,通过.NET 控件加载工具导入硬件 DLL 库,可视化配置电机参数,依托 EtherCAT 工具包实现 1kHz 高频运动指令下发,定位精度达 ±0.1μm;

对接高精度数据采集仪,通过 LabVIEW 原生 DAQmx 工具包直接配置采样率、通道增益、触发方式,支持 200kHz 高采样率同步采集,无需手动配置寄存器;

驱动工业相机与光学干涉仪,通过调用第三方 SDK 的 DLL 文件,在 LabVIEW 中实现相机初始化、曝光调节、干涉光强信号采集等功能,同时支持与 PLC 的 TCP/IP 通信,完成执行机构的逻辑联动。

所有硬件的驱动逻辑均以 LabVIEW 子 VI 封装,支持一键调用与参数修改,大幅降低硬件调试周期。

数据采集处理

LabVIEW 为系统提供高保真、高实时性的数据采集与处理能力,实现运动轨迹数据、干涉光强信号、视觉定位数据的同步采集与精准分析,是保障测量精度的核心环节。

采集层面:通过硬件定时触发功能,将运动控制器的位置脉冲作为采集启动信号,实现多通道数据的时间戳精准对齐,同步误差 < 1ms;采用循环缓冲区功能实现大数据量实时存储,避免高频采样下的数据丢失,同时嵌入数字滤波 VI 完成均值、IIR 低通滤波,初步抑制工业环境的电磁干扰;

处理层面:内置丰富的工程分析函数,直接调用希尔伯特变换 VI、数组运算 VI 实现干涉信号的包络提取与等光程点计算,运算效率较传统傅里叶变换提升 30%;支持自定义算法集成,通过图形化逻辑实现离散卷积、最小二乘法拟合,完成三维点云生成、形位公差(粗糙度、圆柱度)分析,滤波后信号信噪比从 25dB 提升至 42dB;

交互层面:将处理结果以数值、趋势图、三维点云形式实时呈现,支持点云的旋转、缩放、剖切操作,直观展示待测件的形貌特征。

运动控制协同

依托 LabVIEW 的多轴同步控制能力,实现 5 个运动轴的独立操作与联动运行,保障光学测量过程中待测件与干涉仪的精准相对位置,是实现自动化检测的关键。

功能封装:将运动控制逻辑拆分为参数设置、运行控制、状态查询三大图形化子 VI,可视化配置电机使能、插补模式、加减速曲线,通过图形化逻辑实现 “归零 - 定位 - 扫描 - 停止” 的自动化流程;

同步保障:采用定时触发节点将运动指令与数据采集触发信号绑定,将多轴同步误差从 3ms 降至 0.8ms,确保运动轨迹与干涉信号的精准匹配;

安全防护:实时读取电机位置、速度、报警状态,通过 LabVIEW 的指示灯控件直观呈现,异常时自动触发急停指令,同时支持与 PLC 的联锁逻辑,实现软硬双重安全保护。

自动化与拓展

LabVIEW 的高扩展性与集成性让系统从单一测量功能升级为全流程自动化检测,并支持后期功能拓展与系统互联,提升项目的工程实用价值。

全流程自动化:通过 LabVIEW 整合 “上料 - 定位 - 扫描 - 检测 - 下料” 全工艺逻辑,通过串口 / TCP/IP 通信控制机械手与流水线,实现无人化批量检测,单次测量时间仅 2 秒,较人工操作效率提升 80%;

数据追溯与报警:内置数据存储与报警模块,自动将测量时间、待测件编号、尺寸参数、判定结果存储至 Excel/SQL Server,支持历史数据回溯与 PDF 格式测试报告自动生成;设置阈值报警逻辑,测量参数超标时触发声光报警并暂停流水线,不合格品率从 3.2% 降至 0.8%;

多系统互联:支持通过 TCP/IP 协议将测量数据实时上传至 MES 系统,实现生产数据的全流程追溯;兼容 Python、C/C++ 等编程语言,可调用 Matlab 脚本节点集成更复杂的机器学习算法,实现测量数据的智能分析与工艺优化建议;

远程监控:基于 DataSocket 技术实现分布式监测,支持多用户同时访问系统实时数据,远程查看测量结果与设备运行状态,提升系统运维效率。

核心优势

本项目的落地,充分体现了 LabVIEW 作为工程开发平台的核心功能特点,也是其能成为精密测量与工业自动化领域首选工具的关键:

图形化编程:以托放图标和连线方式替代传统文本编程,降低开发门槛,让工程师更聚焦于工程逻辑与算法设计,系统整体开发速度提升 9 倍,相似功能代码复用率达 80%;

软硬件无缝对接:兼容各厂家硬件与主流工业协议(EtherCAT、Modbus TCP、TCP/IP),无需复杂底层开发,实现 “即连即用”,大幅缩短硬件调试周期;

多任务并行处理:生产者 - 消费者架构与多线程执行能力,保障数据采集、处理、控制、显示的并行运行,满足高实时性工程需求;

算法与工程融合:内置数千个工程分析函数,支持自定义算法与第三方库集成,实现测量算法与自动化逻辑的深度融合,兼顾测量精度与工程实用性;

高扩展性:以子 VI 形式实现功能模块化封装,支持后期功能拓展与多系统互联,适配不同应用场景的需求变化,降低系统升级成本。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选