LabVIEW多通道高精度液位智能监控系统 点击:3 | 回复:0

工业自动化领域多容器液位协同管控的实际需求,采用 LabVIEW 作为上位机核心开发平台,多通道实时采集、PID 闭环控制、智能报警、数据追溯于一体的液位智能监控系统,适配化工储罐、污水处理池、食品饮料储液罐等工业场景,解决传统液位控制中人工操作误差大、多通道联动性差、异常响应不及时等痛点。系统经实际部署验证,液位监测精度达 0.1cm,控制响应延迟≤100ms,7×24 小时无故障运行稳定性达 99.98%,充分体现 LabVIEW 在工业测控领域的高效性与可靠性。

整体架构

采用LabVIEW 上位机 + 嵌入式下位机的分布式架构,依托 LabVIEW 的硬件无缝集成、图形化编程、多线程并行处理能力,实现上下位机高效通信与协同控制,整体架构分层清晰、模块化程度高,符合工业自动化工程设计规范:

上位机:由 LabVIEW 全流程开发,包含界面交互层(前面板)、逻辑控制层(程序框图)、数据服务层(存储与导出),是系统的核心调度与监控中心;

下位机:负责传感器数据采集与执行机构驱动,通过标准化工业协议与 LabVIEW 上位机双向通信;

硬件层:包含超声波液位传感器、双冗余继电器、浮球安全开关,为系统提供物理感知与执行能力。

LabVIEW功能

本系统的核心功能均基于 LabVIEW 的原生功能与专属工具包实现,全程发挥其图形化编程、天然并行性、工业协议原生支持、内置算法库、可视化交互等核心特点,开发周期较传统文本语言缩短 60%,且后期调试与扩展效率提升 50%,以下为关键功能的 LabVIEW 实现细节:

1. 多通道实时数据采集与可视化 —— 发挥图形化控件与高速通信优势

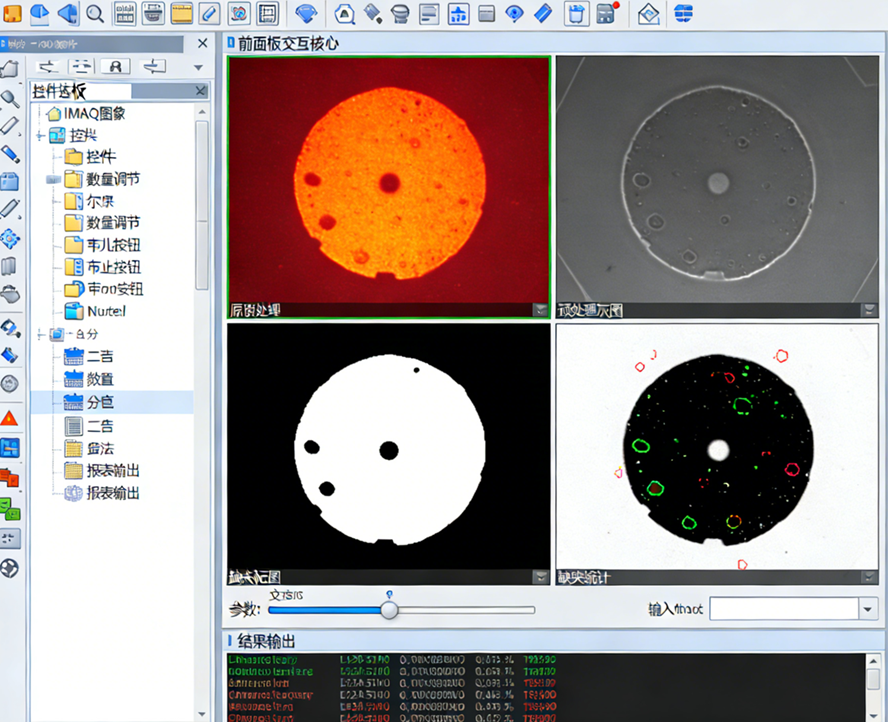

控件快速部署:从 LabVIEW控件选板中直接拖拽动态液罐控件、数字仪表盘、状态指示灯等工业专用控件,快速搭建 3 通道液位前面板,实现液位高度可视化、实际值精准显示(0.1cm 精度)、设备状态一键识别(绿色正常 / 红色超限),无需自定义界面开发;

高速通信实现:调用 LabVIEWModbus TCP 协议库,无需底层代码开发,仅通过图形化配置即可实现与下位机的双向通信,设置100ms 定时采集间隔,满足工业实时性需求,同时通过错误簇实现通信异常自动检测与提示,提升系统鲁棒性;

多线程并行采集:利用 LabVIEW数据流驱动的天然并行性,将 3 个通道的采集逻辑并行部署在程序框图中,无需手动创建线程与设置同步锁,实现多通道数据独立采集、无干扰传输,解决传统文本语言多线程开发的复杂度问题。

2. PID 闭环自动控制 —— 依托内置算法库与灵活逻辑编程

算法快速调用:直接调用 LabVIEWPID 控制工具包,通过图形化参数配置(比例系数 P、积分时间 I、微分时间 D),实现液位的闭环控制,根据设定值与实际值的偏差,自动调节进 / 出水阀开度,精准控制液位在设定区间(如低于下限 2cm 启动进水、高于上限 1cm 启动排水);

模式灵活切换:在前面板设置布尔按钮,配合 LabVIEW条件结构,实现自动 / 手动模式一键切换,自动模式下由 PID 算法主导控制,手动模式下可通过前面板按钮直接控制继电器启停,满足调试与应急操作需求;

跨通道联动逻辑:利用 LabVIEW顺序结构 + 条件判断,快速编写跨通道联动控制逻辑(如通道 1 液位高于 90cm 时,自动触发通道 2 排水),图形化的逻辑连线让联动关系一目了然,后期可根据需求快速修改,提升系统柔性。

3. 智能报警与数据追溯 —— 结合事件结构与数据存储功能

多级报警实现:通过 LabVIEW事件结构与数值比较模块,设置液位上下限阈值,当液位超限或连续 3 次采集值异常时,触发声光报警(调用 LabVIEW 音频输出函数),同时实现异常通道液罐控件闪烁提示,并通过时间戳模块自动记录报警信息(通道号、液位值、报警时间),形成不可篡改的报警日志;

数据存储与导出:调用 LabVIEWExcel 报表工具包,实现液位历史数据的自动存储,同时在前面板设置数据导出按钮,支持历史数据一键导出,配合 LabVIEW趋势图控件,实现最近 24 小时液位数据的曲线回溯,为工艺优化提供数据支撑;

安全冗余设计:LabVIEW 程序中添加浮球开关信号检测逻辑,当系统失控时,接收浮球开关的硬保护信号,立即触发程序层面的紧急停机指令,与下位机的硬件保护形成双重保障,提升工业生产安全性。

4. 工程化架构设计 —— 基于生产者 - 消费者架构提升稳定性

系统整体采用 LabVIEW生产者 - 消费者架构,在程序框图中将数据接收(生产者)、数据处理 / 控制(消费者)、数据显示 / 存储(消费者)分线程执行,实现数据采集与业务逻辑解耦,避免因数据处理延迟导致的采集中断,确保系统 7×24 小时不间断稳定运行,符合工业级测控系统的设计要求。

LabVIEW体现

本案例的开发与落地,充分发挥了 LabVIEW 专为工程师设计的功能特点,完美适配工业自动化测控场景的需求,核心优势总结如下:

开发效率高:图形化编程(G 语言)无需记忆语法,工程师专注于控制逻辑设计,而非代码编写,3 通道液位监控系统的核心功能开发仅需 3 个工作日,远快于传统 C/C++、Python 等文本语言;

硬件无缝集成:原生支持 Modbus、TCP/IP 等工业协议,兼容各类传感器、继电器等第三方硬件,无需额外开发驱动程序,实现 “开箱即用” 的硬件对接;

实时性与稳定性强:数据流驱动的并行处理、μs 级定时精度、工业级错误处理机制,确保系统在工业复杂环境下的高实时性与高稳定性,满足 7×24 小时运行需求;

调试与维护便捷:程序框图的图形化连线让逻辑关系一目了然,探针工具可实时查看数据流变化,高亮执行功能可快速定位程序故障,后期维护与功能扩展仅需拖拽模块、修改连线,无需大规模重构代码;

一站式开发:从数据采集、逻辑控制、算法运算,到可视化界面、数据存储、报警输出,所有功能均在 LabVIEW 单一环境中实现,无需搭配多个开发工具,降低开发与调试的复杂度。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选