LabVIEW非平行平面距离测量 点击:68 | 回复:1

在工业精密装配场景中(如隔振系统垫片适配、精密结构安装间隙检测),非平行金属平面的间距测量与平面度评估是保障装配精度的关键环节。传统人工测量(机械尺 + 手工研磨)存在效率低、误差大(±0.1mm 以上)、无法实时反馈数据等问题;现有测量设备或仅适用于平行平面、或成本高昂(激光 3D 扫描)、或数据处理复杂(CCD 图像分析),难以满足小间隙(200-300mm)、非平行面、高精度(±0.02mm 级)的现场测量需求。

需求:

实现 10 + 测点的非接触式同步数据采集,避免对被测表面造成损伤;

实时计算非平行平面间各测点间距,精度≤±0.02mm;

自动评估被测平面的平面度误差,符合国标最小包容区域法;

支持数据实时可视化、历史数据存储与追溯;

系统结构简单、操作便捷,适配工业现场环境(抗油污、电磁干扰)。

LabVIEW功能与系统设计

1. 硬件架构与 LabVIEW 接口适配

硬件模块 | 核心参数 | LabVIEW 适配方式 |

电涡流位移传感器 | 量程 20mm,分辨率 1μm,RS485 输出 | 通过 VISA 串口控件 + Modbus 协议解析,实现多传感器同步采集 |

信号转换器 | RS232 转 RS485 无源双向转换 | LabVIEW 串口配置控件(Baud 率 9600、数据位 8、校验位 None)自动识别 |

标定台 | 平面度≤5μm,间距可调 | LabVIEW 标定模块实现传感器探头间距自动计算与校准 |

安装支架 | 非金属 3D 打印,米字形测点分布 | 软件预设 11 组测点坐标,支持自定义测点布局导入 |

2. LabVIEW 软件核心模块设计

(1)自检与通信适配模块

功能:自动检测传感器与上位机连接状态,识别异常传感器编号并报警;

LabVIEW 关键技术:VISA 资源扫描控件 + 循环查询机制,通过传感器地址匹配实现 11 组传感器并行通信,自检耗时≤3s;

交互设计:进度条实时显示自检进度,红色弹窗提示异常传感器,支持一键重新连接。

(2)多通道数据采集模块

功能:同步采集 11 组传感器的上下表面距离数据,采样频率 10Hz,无丢包;

LabVIEW 关键技术:

采用 “生产者 - 消费者” 设计模式,分离数据采集与处理线程,避免采集延迟;

串口数据解析:通过字符串分割 + 正则表达式控件,提取 Modbus 协议中的有效数据,过滤噪声干扰;

数据预处理:内置滑动平均滤波(窗口大小可配置),消除高频抖动,提升数据稳定性。

(3)标定与间距计算模块

核心逻辑:通过标定台获取传感器探头间固定距离h3,再结合实测的传感器到上下表面距离h1、h2,计算测点间距H=h1+h2+h3;

LabVIEW 关键技术:

数组运算控件实现 11 组数据并行计算,计算耗时≤100ms;

标定数据自动存储为配置文件(.ini),下次启动自动加载,无需重复标定;

异常值剔除:基于 3σ 准则的数组筛选控件,过滤标定过程中的偶然误差。

(4)平面度误差分析模块(核心算法落地)

国标适配:基于最小包容区域法,通过粒子群算法求解理想平面方程z=ax+by+c;

LabVIEW 关键技术:

算法集成:通过 LabVIEW 的 Python 节点调用粒子群算法(参数:粒子维数 3、种群规模 20、最大迭代 60 次),实现平面度误差快速求解,迭代收敛时间≤2s;

误差计算:利用公式节点实现测量点到理想平面距离公式di=a2+b2+1z−axi−byi−c批量计算,通过数组极值控件获取di的最大值与最小值,平面度误差f=max(di)−min(di);

可视化:3D 曲面图控件实时渲染被测平面形貌,2D 折线图显示迭代收敛曲线,支持切换 “以平均值为基准”“以最小值为基准” 的误差展示模式。

(5)数据存储与追溯模块

功能:自动存储测量时间、测点间距、平面度误差等数据,支持按时间戳查询;

LabVIEW 关键技术:

报表生成控件:将数据导出为 Excel 格式,文件名自动命名为 “测量日期_时间.xlsx”(如 20241201_143025.xlsx);

数据索引:通过字符串匹配控件实现历史数据快速检索,支持导出筛选后的数据分析报告;

日志记录:内置文本日志控件,记录系统运行状态(如自检结果、标定时间、测量次数),便于故障排查。

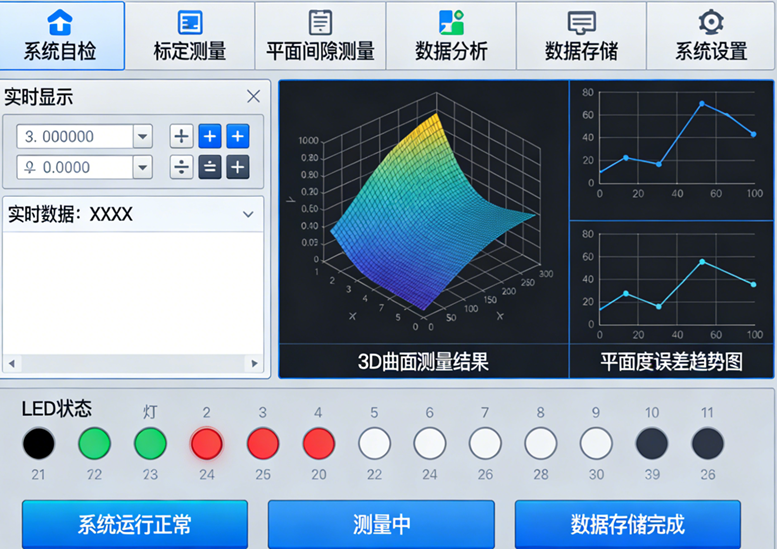

(6)前面板交互设计(工业级适配)

布局:采用选项卡控件分区(系统自检、测量界面、数据分析、历史查询),避免界面拥挤;

可视化:数值显示控件实时展示各测点间距(保留 3 位小数),LED 指示灯显示系统状态(绿色运行、黄色标定、红色异常);

操作:一键启动 / 停止测量,标定过程全自动(仅需放置标定板并点击 “开始标定”),无需专业人员操作。

3. 关键算法与 LabVIEW 协同优化

粒子群算法在 LabVIEW 中的落地优化:

惯性权重动态调整:通过 LabVIEW 公式节点实现wt=wmin×exp(t/k),避免算法陷入局部最优,平面度计算精度提升 15%;

并行计算加速:利用 LabVIEW 的多核运算控件,将粒子适应度计算分配至多线程,迭代效率提升 30%;

结果验证:通过数组比较控件,将算法结果与三坐标测量机数据比对,误差≤0.005mm,符合国标要求。

实测效果

1. 核心指标达成情况

测量精度:非平行平面间距测量误差≤±0.018mm,平面度误差评估误差≤±0.005mm,满足设计要求;

采集效率:单组测量周期≤5s(含数据采集、计算、显示),支持连续测量模式(间隔可设 1-60s);

环境适应性:在工业车间(温度 - 10~40℃、油污环境)下连续运行 8 小时,数据稳定性≤±0.003mm;

数据存储:支持 10 万 + 组历史数据存储,查询响应时间≤1s。

2. LabVIEW 核心优势落地场景

优势特性 | 具体体现 | 工程师价值 |

多通道同步采集 | 无需编写复杂串口通信代码,通过 VISA 控件 + Modbus 解析即可实现 11 组传感器并行采集 | 降低开发难度,缩短项目周期 30% |

图形化编程与可视化 | 3D 曲面图、折线图、数值控件拖拽式配置,无需底层绘图代码 | 现场工程师可快速调整界面布局,适配不同测量场景 |

算法集成灵活性 | 无缝对接 Python 粒子群算法,同时保留 LabVIEW 数组运算的高效性 | 兼顾算法复杂度与运行效率,无需切换开发环境 |

工业级兼容性 | 支持 RS485/RS232 等主流工业接口,抗干扰处理(软件滤波 + 硬件适配) | 直接适配现场设备,无需额外添加抗干扰模块 |

快速迭代与定制 | 支持自定义测点数量、标定参数、数据导出格式,无需重构核心代码 | 可快速适配不同尺寸、不同精度要求的测量场景 |

四、应用建议

1. 应用场景延伸

精密机械装配:轴承座安装面平面度检测、垫片厚度适配测量;

汽车制造:发动机缸体平面度检测、底盘结构间隙测量;

轨道交通:轨道垫板非平行面间距测量、转向架安装面精度评估。

2. 优化与扩展建议

精度提升:增加温度补偿模块,通过 LabVIEW 采集环境温度数据,修正传感器温度漂移(可将误差再降低 0.005mm);

功能扩展:通过 LabVIEW 的 TCP/IP 控件实现多台设备组网,支持远程数据监控与指令下发;

兼容性升级:添加传感器类型适配库(激光位移传感器、电容式传感器),通过配置文件切换,提升系统通用性;

维护便捷性:增加数据备份与恢复功能,利用 LabVIEW 的文件 I/O 控件实现关键配置(标定数据、测点坐标)自动备份。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选