精密制造新引擎:疆鸿智能EtherNet/IP转EtherCAT网关融合方案解析 点击:26 | 回复:0

精密制造新引擎:疆鸿智能EtherNet/IP转EtherCAT网关融合方案解析

在当前精密制造领域,半导体封装、高精度医疗器械加工等行业对设备间的协同与实时性提出了极致要求。传统生产线中,不同品牌与协议的设备往往形成“信息孤岛”,特别是当上层管理系统采用罗克韦尔(Rockwell)PLC主导的EtherNet/IP网络,而底层高精度执行单元(如伺服驱动器、I/O模块)普遍采用EtherCAT协议时,系统整合面临巨大挑战。数据交换延迟、协议转换复杂、同步精度不足,成为制约生产效率与工艺精度的核心痛点。

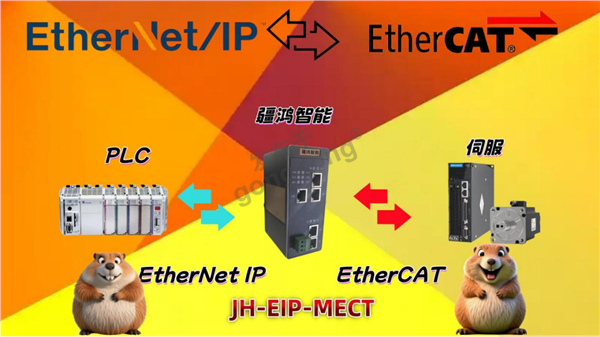

针对这一难题,我们设计并实施了一套基于疆鸿智能EtherNet/IP转EtherCAT协议网关的集成解决方案。该方案的核心在于,网关在网络逻辑层面扮演了双重角色:其EtherNet/IP接口作为从站,无缝接入罗克韦尔ControlLogix或CompactLogix系列PLC主导的主控网络,将自身数据映射到PLC的标签(Tags)中,接受PLC的周期性数据交换(CIP通信)与指令;其EtherCAT接口则作为主站(Master),主动发起通信,高效轮询并控制下游多达数十个EtherCAT从站设备。

这些从站设备通常包括:

高性能伺服驱动系统:如倍福(Beckhoff)、汇川技术、欧姆龙等品牌的伺服驱动器,实现多轴间小于1微秒的精确同步。

分布式高密度I/O模块:负责收集传感器信号与输出控制指令,满足精密装配与检测的快速响应需求。

专用测量与执行单元:如光栅尺接口模块、气动阀岛等,确保过程数据的实时性与控制精准度。

软件配置是实现“透明转换”的关键。工程师在罗克韦尔的Studio 5000编程环境中,如同添加普通EtherNet/IP设备一样导入网关的EDS文件,并配置所需交换的数据结构。随后,在网关配套的配置工具中,完成EtherCAT网络的扫描、从站设备的识别与PDO(过程数据对象)映射,最终将EtherCAT网络中的数据点与EtherNet/IP接口中的标签建立一一对应关系。调试过程注重网络周期的优化,确保EtherCAT的极速循环(通常可设定为1-2ms)与PLC的扫描周期最佳匹配。

软件配置是实现“透明转换”的关键。工程师在罗克韦尔的Studio 5000编程环境中,如同添加普通EtherNet/IP设备一样导入网关的EDS文件,并配置所需交换的数据结构。随后,在网关配套的配置工具中,完成EtherCAT网络的扫描、从站设备的识别与PDO(过程数据对象)映射,最终将EtherCAT网络中的数据点与EtherNet/IP接口中的标签建立一一对应关系。调试过程注重网络周期的优化,确保EtherCAT的极速循环(通常可设定为1-2ms)与PLC的扫描周期最佳匹配。

从系统架构视角看,该方案构建了一个清晰的三层通信模型:信息层(EtherNet/IP) 负责与上位PLC及SCADA系统进行监控数据、生产指令等非实时性要求较高的大批量信息交互;控制层(通过网关实现协议转换) 作为桥梁,进行协议解析与数据路由;设备层(EtherCAT) 则构成高实时性的控制网络,直接驱动执行单元。网关内置的高性能处理芯片与双端口内存管理技术,保障了协议转换的确定性与低延迟。

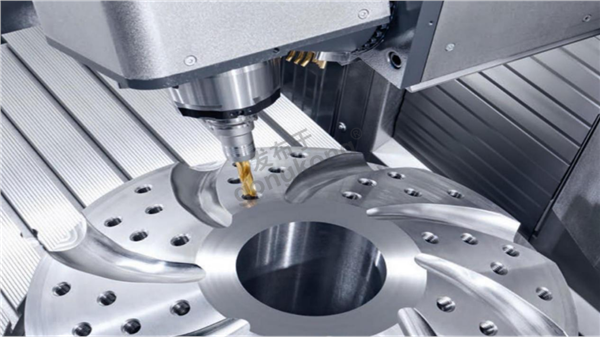

该方案在某高端光学镜片研磨生产线成功应用后,成效显著:首先,实现了罗克韦尔PLC对EtherCAT伺服系统的直接精准同步控制,将多轴联动同步误差降低至纳秒级,产品加工精度提升约30%。其次,打通了数据壁垒,设备状态、工艺参数实时上传至MES系统,实现了全流程可追溯。再者,简化了系统架构与布线,降低了约25%的集成与后期维护成本。最重要的是,它为工厂赋予了面向未来的柔性制造能力,新设备的集成周期缩短了60%以上。

EtherNet/IP与EtherCAT的融合,并非简单的协议转换,而是为精密制造打造了一个兼具顶层管理兼容性与底层执行实时性的神经中枢。随着工业互联网向纵深发展,此类高性能工业网关将成为打通IT与OT、赋能智能制造升级的关键基础设施。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选