多轴运动控制:从中南信大十二轴控制器看工业自动化难点突破 点击:11 | 回复:0

多轴运动控制系统实战:从中南信大十二轴控制器看工业自动化难点突破

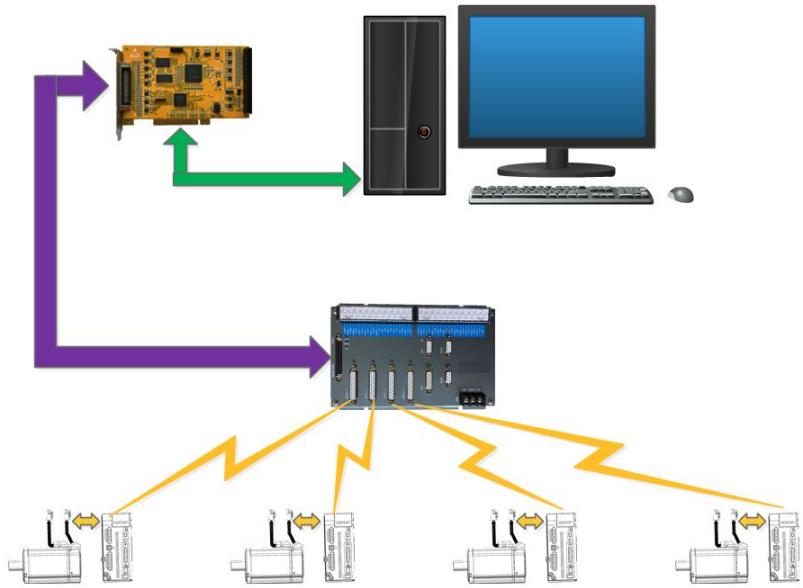

在工业自动化应用日益复杂的今天,多轴运动控制系统的稳定性和精度直接影响设备性能。作为工业自动化领域的核心部件,运动控制器的选型与调试至关重要。本文基于中南信大MC120-PCI十二轴运动控制器的技术手册,结合实际工程经验,深入探讨多轴控制系统中的关键技术难点与解决方案。

一、多轴协同控制的技术挑战与应对策略

1.1 同步性问题分析

在多轴运动控制系统中,最大的挑战在于各轴之间的同步协调。传统控制方案往往存在以下问题:

轴间通信延迟导致轨迹偏差

控制周期不同步影响加工精度

突发事件响应不及时造成设备冲突

中南信大运动控制器采用独特的CPU+DSP+FPGA三重架构,通过硬件级协同处理,实现了12轴1000us的同步控制周期,有效解决了同步性难题。

1.2 系统架构优势

该控制器的系统架构设计体现了先进的控制理念:

这种架构确保了控制系统的稳定性和实时性,为复杂运动控制任务提供了坚实基础。

二、十二轴控制器的工程应用详解

2.1 硬件连接规范

正确的硬件连接是系统稳定运行的前提。在实际工程中,我们需要注意以下几个关键点:

控制器与端子板连接规范

使用专用屏蔽电缆连接控制器的CN1与端子板的CN17接口

连接时务必对准位置垂直插入,防止插针弯曲变形

外部电路必须保证可靠接地,避免信号干扰

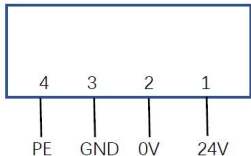

电源系统配置

采用+24V直流稳压电源供电

电源接口连接严格按照规范执行:

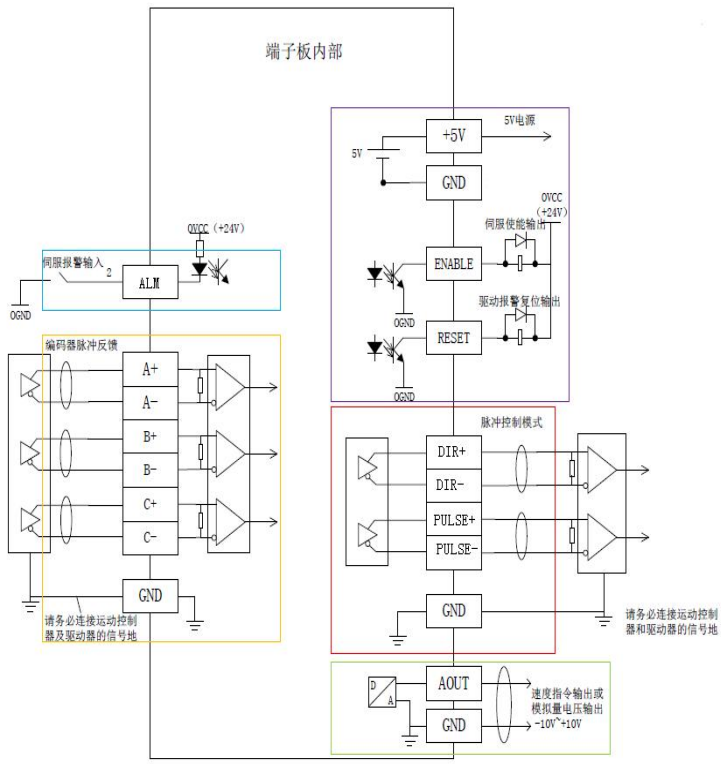

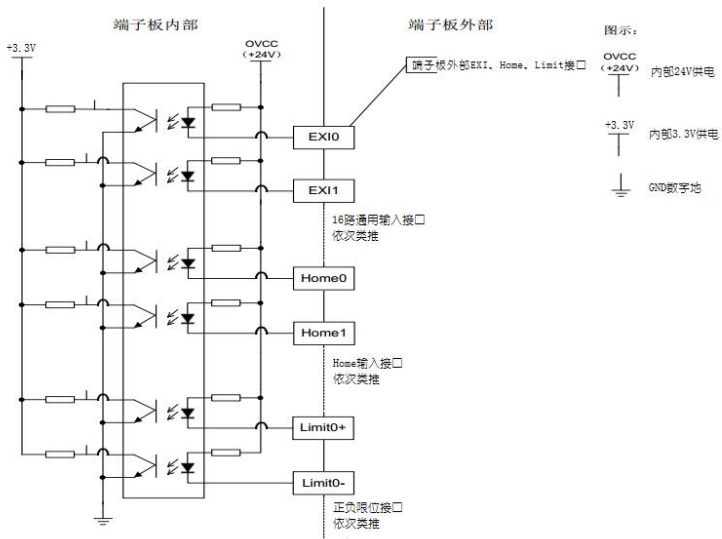

2.2 信号接口定义与连接

运动控制器的信号接口定义直接关系到系统功能的实现:

轴信号接口内部结构:

数字量输入输出信号连接:

三、软件调试与参数优化实战

3.1 运动控制平台搭建

中南信大提供的MotionCardTool软件为系统调试提供了强大支持:

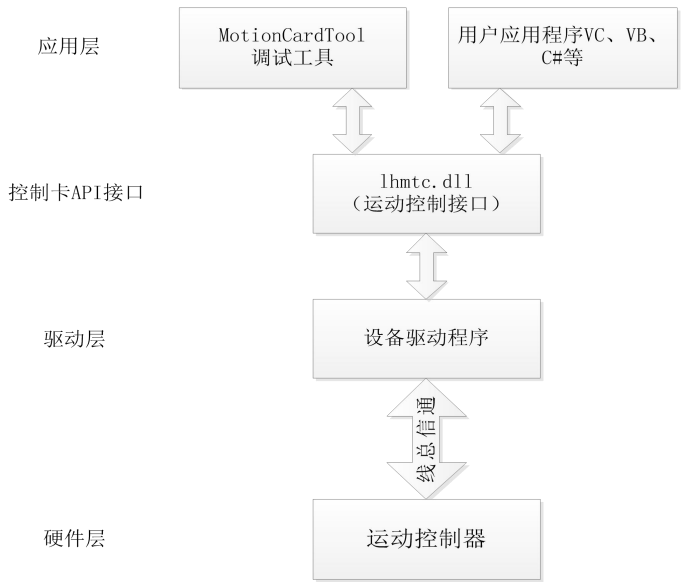

该软件采用分层架构设计,确保了系统的稳定性和扩展性:

3.2 脉冲模式配置要点

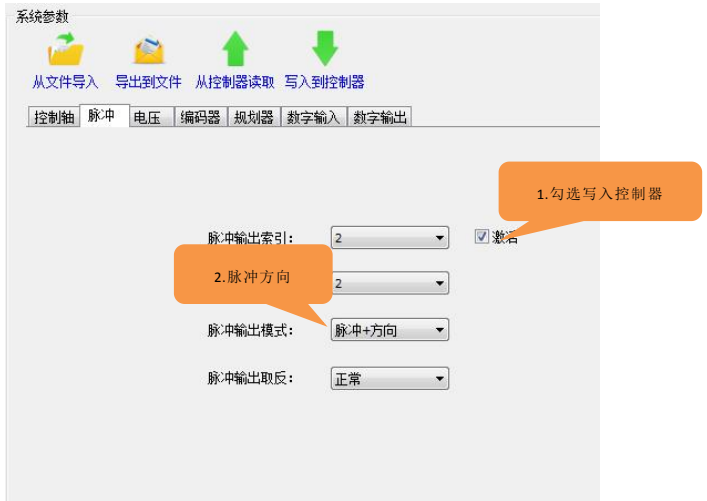

对于大多数工业应用,脉冲模式是最常用的控制方式:

配置关键步骤:

在系统参数中设置控制模式为“脉冲模式”

选择“脉冲+方向”输出模式

配置限位信号参数,确保系统安全

参数写入控制器并导出保存

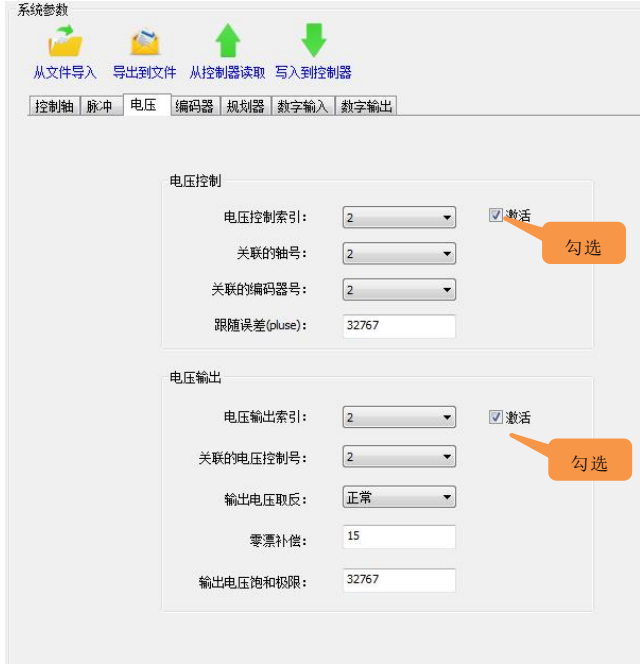

3.3 模拟量控制模式配置

对于需要更高控制精度的应用,模拟量模式提供了更好的解决方案:

重要提醒:在初次调试模拟量控制时,务必断开负载连接并设置速度限制,防止正反馈导致的系统失控。

四、典型运动模式实现与优化

4.1 点位运动精准控制

点位运动是最基本的运动模式,其参数设置直接影响运动效果:

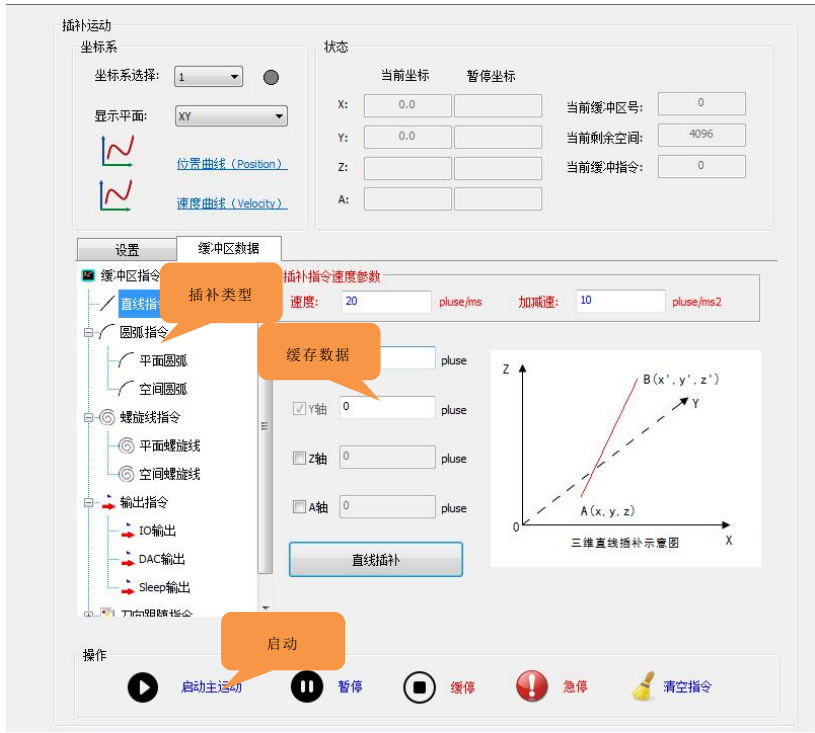

4.2 多轴插补运动实现

插补运动是多轴控制的核心功能,体现了控制器的协同能力:

实现流程:

建立运动坐标系,分配物理轴号

设置运动参数(加速度、速度等)

规划运动轨迹(直线、圆弧等)

执行运动并实时监控

五、系统调试与故障诊断实战指南

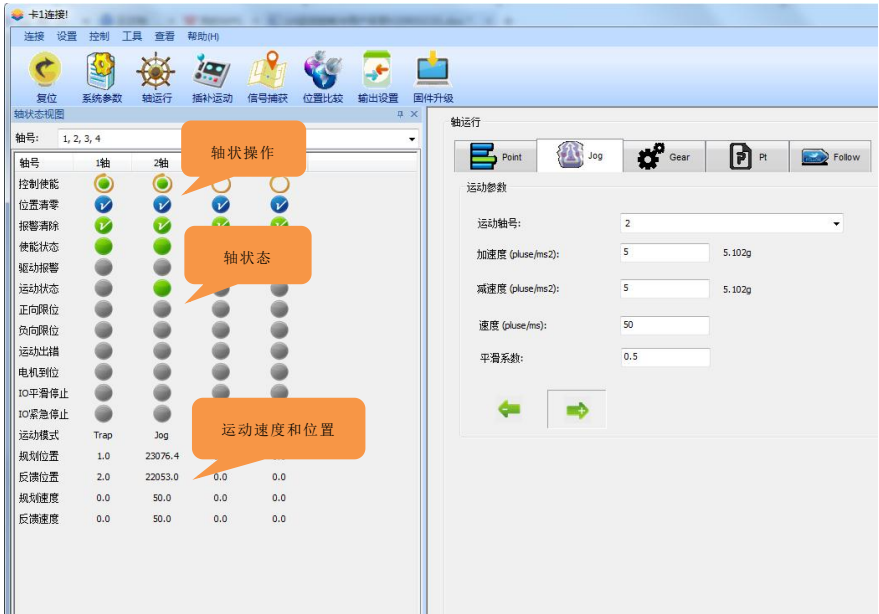

5.1 状态监控与参数优化

实时监控系统状态是保证稳定运行的关键:

状态标志说明:

伺服使能(绿色):轴已上伺服

驱动报警(红色):驱动器异常

限位信号(红色):触发限位保护

运行出错(红色):跟随误差越限

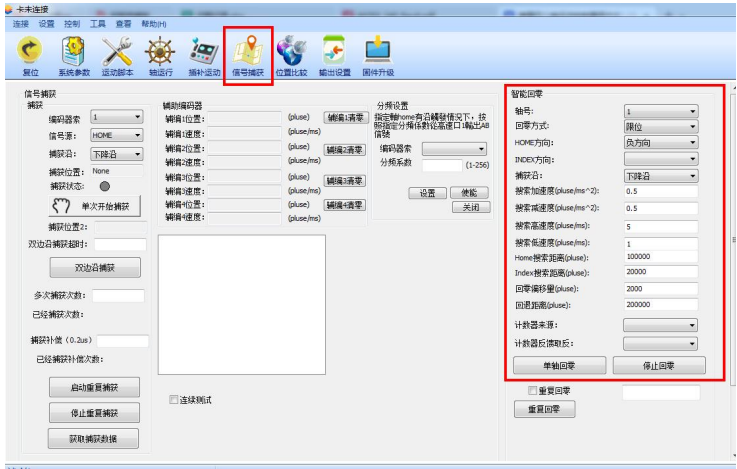

5.2 编码器反馈测试与优化

编码器信号的稳定性直接影响控制精度:

5.3 数字信号测试方法

完整的信号测试流程确保系统可靠性:

六、典型故障排查与预防措施

根据工程实践经验,总结常见故障处理方案:

6.1 电机控制异常排查

现象:电机使能后无法正常运动

排查步骤:

检查轴状态视图,确认无报警信号

验证驱动器与控制模式匹配性

检查电机连线是否正确

确认接地系统可靠性

6.2 位置精度问题处理

现象:重复定位精度不达标

解决方案:

采用Home+Index双信号回零方案

优化PID参数设置

检查机械传动间隙

6.3 信号干扰问题处理

现象:原点信号误触发

根本原因:强电信号干扰弱电信号

解决措施:

强弱电信号分开走线

完善屏蔽接地系统

使用独立电源供电

七、工程应用建议与最佳实践

7.1 系统设计阶段注意事项

负载分析:详细了解负载特性,合理选择电机和驱动器

控制需求分析:明确运动模式要求,选择最优控制方案

扩展性考虑:预留足够的I/O接口和轴资源

7.2 调试阶段实用技巧

分步调试:先单轴后多轴,先点动后连续

参数备份:所有成功参数配置均需导出保存

安全第一:调试阶段电机与负载脱离,设置速度限制

7.3 维护阶段重点事项

定期检查:连接可靠性、接地系统完整性

参数验证:定期校验关键运动参数

软件更新:及时更新运动控制软件和固件

结语

多轴运动控制系统的设计与调试是一个系统工程,需要硬件、软件、调试经验的完美结合。中南信大十二轴运动控制器凭借其成熟的技术架构和完善的工具链,为工业自动化应用提供了可靠的解决方案。通过本文介绍的系统化方法和实战经验,工程师可以更好地应对多轴控制中的技术挑战,提升设备开发效率与可靠性。

在实际应用中,我们应当注重系统设计的规范性、调试方法的科学性以及维护管理的系统性,这样才能确保运动控制系统长期稳定运行。欢迎各位同行交流探讨,共同推进工业自动化技术的发展与创新。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选