疆鸿智能PROFIBUS集线器,驱动六轴机器人,打造汽车配件智慧产线 点击:73 | 回复:0

疆鸿智能PROFIBUS集线器,驱动六轴机器人高效协同,打造汽车配件智慧产线

工厂背景:自动化孤岛下的协同困境

某中型汽车线束配件制造车间内,三条产线并行运作,其中核心工序由六台不同品牌的六轴机器人承担,分别完成线缆切割、端子压接、护套组装等高精度作业。早期布局中,各机器人通过独立的PROFIBUS-DP端口与控制PLC直连,形成六个“点对点”通信链路。随着生产节拍提升至48JPH(件/小时),网络问题凸显:单点故障导致整线停机,新增检测工站时需停产重布总线,信号在150米距离上出现偶发性衰减,导致机器人偶发丢包、动作迟滞。车间层级的设备协同与数据采集需求,使得原有碎片化网络架构成为产能与柔性化提升的瓶颈。

方案设计:构建层次化与高可靠PROFIBUS网络

针对上述痛点,我们摒弃了简单堆叠PLC端口的做法,设计了以冗余型PROFIBUS集线器为核心的网络重构方案:

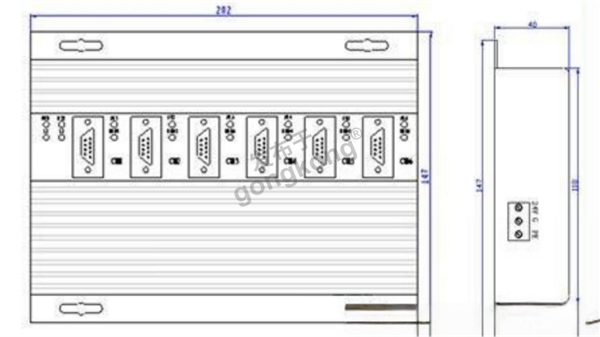

1. 网络拓扑重构:采用“主干-分支”型结构。在控制柜内部署一台四口工业级PROFIBUS集线器(支持9.6Kbps-12Mbps自适应波特率),其上游端口通过PROFIBUS-DP电缆接入S7-1500PLC作为主站。下游三个端口通过光缆转换模块延伸出三条独立分支,每条分支以菊花链形式串联两台同区域机器人从站。

2. 关键设备选型:集线器选用具备信号再生与隔离功能型号。其内置微处理器对输入信号进行整形、放大后转发,解决了长距离传输的衰减问题;各端口电气隔离有效防止了因单台机器人接口电路故障产生的高压浪涌窜扰主干网络。

3. 冗余与诊断部署:主干网络采用双电缆冗余布线,集线器集成诊断LED与Web服务器功能,可实时监控各端口通信状态、负载率及错误帧计数,数据通过OPC UA网关上传至MES系统。

集线器的核心应用价值与实施细节

集线器在本项目中绝非简单的“分线器”,其重要性体现在三个层面:

1. 故障隔离与产线可用性提升

项目实施前,一台机器人DP端口短路可导致PLC主站端口烧毁,平均修复时间(MTTR)长达4小时。集线器的端口隔离功能将此类故障严格限制在单个分支内。上月实际发生的一次端子机机器人通信卡故障,仅该分支报警停机,系统自动触发旁路程序,其余五台机器人继续运行,维护人员在线更换故障从站后,网络自动恢复,单点故障影响范围缩小83%,整线可用率提升至99.6%。

2. 网络扩展性与维护便捷性

新增视觉检测站时,无需停产。工程师仅在对应集线器分支的末端接入新从站,在PLC组态中添加GSD文件并分配I/O地址,通过集线器的波特率自适应功能,新站自动同步至12Mbps网络速率,扩展耗时从原来的半天缩短至1小时。集线器的模块化设计使得网络分段清晰,物理拓扑与软件组态一一对应,极大简化了日常排查与图纸维护。

3. 信号质量与同步精度保障

针对六轴机器人对同步运动的高要求(如两台机器人协同搬运线束组件),集线器的信号再生功能至关重要。通过重塑信号波形,确保最远端机器人的时钟同步报文抖动低于1μs。我们使用诊断工具对比实施前后数据:网络通信错误帧率由10⁻⁵下降至10⁻⁸,机器人联动动作的同步偏差从±15ms优化至±3ms以内。

总结:从“连接器”到“智能网络管理器”的创新视角

本次改造的深层创新,在于将PROFIBUS集线器从被动连接元件重新定位为主动的网络智能管理节点。我们并未满足于连通性,而是深度开发其数据潜能:基于集线器提供的各分支流量与错误历史数据,我们开发了一套预测性维护算法。系统通过分析错误帧率的趋势性增长,可在机器人出现明显通信故障前48小时发出预警,提示维护人员检查接头松动、电磁干扰或光缆衰减。这一应用使网络维护模式从事后抢修转变为事前预防。

实践证明,在汽车配件这类高节拍、多机器人协同的复杂场景中,一个经过精心设计与选型的PROFIBUS集线器,是构建稳健、柔性、可诊断底层工业网络的基石。它以一种高性价比的方式,将传统现场总线升级为具备初步智能的数字神经网络,为未来更高层次的数字化与柔性制造演进,预留了关键的基础设施入口。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选