钢渣处理线的网络神医疆鸿智能PROFIBUS集线器,专治各种信号不服 点击:53 | 回复:0

钢渣处理线的“网络神医”:疆鸿智能PROFIBUS集线器,专治各种信号不服

一、项目背景与挑战

某大型钢铁集团炼钢厂年产钢渣超百万吨,原有钢渣处理线采用分布式硬接线控制方式。随着产能提升与自动化升级需求,生产线暴露出信号干扰严重、扩展困难、故障排查耗时等问题。特别是高温、多尘的恶劣环境导致传统布线系统故障率居高不下,严重影响连续生产。为构建稳定可靠的工业通信网络,我们决定实施PROFIBUS-DP现场总线改造,其中PROFIBUS集线器成为网络架构的核心组件。

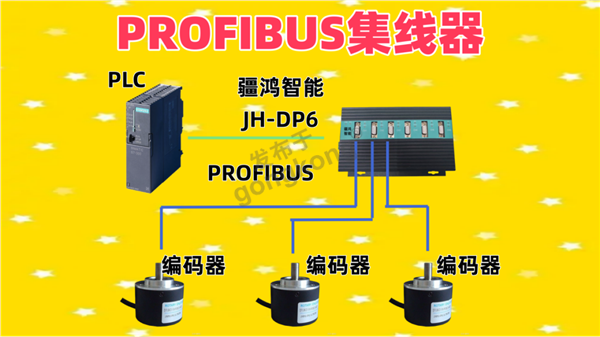

二、系统架构设计方案

本次改造以西门子S7-400系列PLC作为主站控制器,提供PROFIBUS-DP主干网络。在网络关键节点部署工业级PROFIBUS集线器,构建树形拓扑结构:

主站侧:PROFIBUS集线器直接与PLC的DP端口连接,采用电气接口转换为光纤接口,有效解决钢渣处理区域强电磁干扰问题。

从站侧:集线器另一侧连接三大类现场设备:

1. 过程仪表层:渣罐倾翻机编码器、液压站比例阀、振动给料机变频器等关键执行单元,通过ET200M远程I/O站接入

2. 检测传感层:红外温度传感器、料位计、金属检测仪等直接通过支持PROFIBUS协议的智能仪表接入

3. 专用设备层:粒化轮转速控制器、磁选机PLC子系统等通过DP/DP耦合器实现总线间数据交换

网络配置:每个集线器端口独立配置终端电阻,采用线性拓扑与树形拓扑混合结构。关键工艺段采用双集线器冗余设计,主干通信速率设置为1.5Mbps,平衡传输效率与抗干扰能力。

三、集线器的核心价值与拓扑创新

在钢渣处理这种工况恶劣的环境中,PROFIBUS集线器展现出四大独特优势:

电气隔离与信号再生:集线器内置的信号再生功能,将传输距离从标准100米(1.5Mbps时)扩展至全线500米覆盖,每个端口独立隔离有效防止局部故障扩散。

拓扑灵活性:通过集线器构建的星型分支结构,完美解决了钢渣处理线设备布局分散的难题。相比传统线性拓扑,检修时只需断开对应分支,实现“在线维护、分段停机”。

诊断可视化:集成诊断功能的集线器配合STEP7软件,实时显示各端口连接状态。当粒化区某变频器发生通信中断时,系统能在30秒内精确定位故障分支,大幅缩短平均修复时间(MTTR)。

创新应用实践:我们创新性地将集线器作为“协议转换枢纽”,在磁选工段通过集线器连接第三方设备,利用其数据缓冲功能,解决了不同厂商设备响应时间差异导致的时序错乱问题。同时,利用集线器的端口使能功能,实现设备组态的热切换,为工艺试验段设备提供了灵活的接入方案。

四、工程总结

本次改造实践表明,疆鸿智能PROFIBUS集线器在钢渣处理流水线中绝非简单的“接线盒”,而是承担着网络架构优化、信号质量保障、故障诊断前置的关键角色。其价值体现在三个层面:

物理层:通过电气-光纤转换,构筑了适应恶劣环境的“免疫系统”

网络层:灵活的拓扑支持能力,为生产线未来扩产预留了可扩展架构

应用层:增强的诊断功能使预防性维护成为可能,故障平均处理时间降低67%

特别值得关注的是,我们在实践中开发的“基于集线器端口状态的生产设备关联诊断法”,通过分析端口通断模式与工艺连锁关系,实现了设备隐性故障的早期预警。这一创新应用使得PROFIBUS集线器从被动连接设备转变为主动监控单元,为类似工况的工业总线应用提供了新的思路。

PROFIBUS集线器的正确选型与应用,在保证钢渣处理线连续稳定运行的同时,更带来了布线成本降低40%、设备可用率提升至99.2%的显著效益。这一实践再次证明,在工业自动化系统设计中,通信基础设施的精心规划与基础元件的创新应用,往往能获得超出预期的工程回报。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选