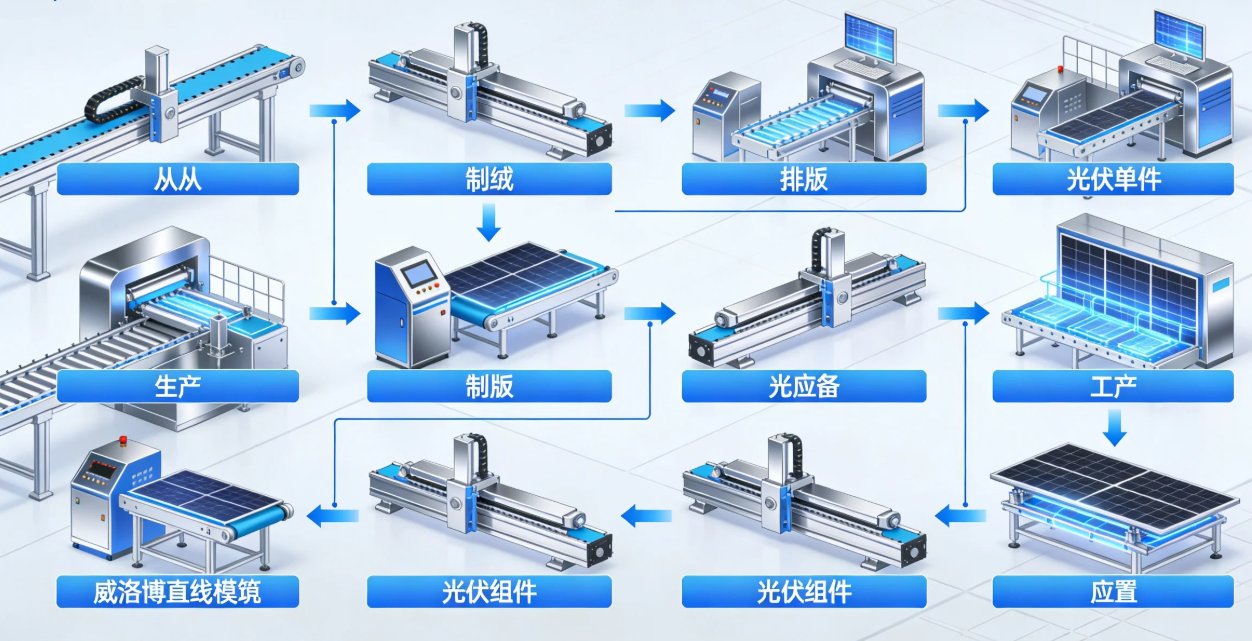

光伏行业为何青睐威洛博直线模组?从制绒到排版的全流程应用解读 点击:5 | 回复:0

一、光伏产线的工况特点:为直线模组“划定底线”

光伏电池片与组件产线,对直线模组有几个比较典型的共性要求:

产线长、工位多,往返行程偏长,常见几百毫米到一两米;

节拍持续高速运转,长时间运行不间断;

清洗、制绒、刻蚀等湿法工序,对防水、防腐与防尘有实际需求;

电池片本身薄而脆,搬运动作要平顺,避免冲击与抖动;

设备厂希望结构通用、维护方便,不同工位可以复用同一平台结构。

威洛博直线模组在光伏项目中的设计思路,正是围绕这些工况:

在合适位置用丝杆模组保证稳定,在长行程处用皮带模组控制节拍,在关键对位环节用直线电机或高性能丝杆模组加强重复定位表现。

二、从制绒到清洗:湿法段对直线模组的要求

在制绒、清洗、刻蚀等工序中,工件频繁在药液、清水之间转移,对传动部件来说,考验的是结构防护与材料选择。

在这些环节,设备厂常用的威洛博直线模组方案包括:

采用带防护罩或全封闭结构的威洛博直线模组,减少水汽、粉尘直接接触滑轨与丝杆;

对部分零件进行表面防腐处理,结合合适的润滑脂配方,降低长期运行中的锈蚀风险;

通过皮带模组+导向轮的结构形式,在行程较长、精度要求中等的上下料工位,兼顾速度与维护便利。

对于这类工位,光伏设备厂更看重的是:模组能不能稳稳跑上去,三班倒环境下维护频率是否可控。威洛博在设计对应直线模组时,会预留检修口与润滑位置,让设备维护团队更容易上手。

三、电池片检测与分选:对位平台离不开稳定的直线模组

电池片检测、分选、EL 测试等工序,对定位重复性和运动平顺性要求更高,同时会搭配视觉、相机或探测装置。

在这些工序中,威洛博常见配置是:

使用威洛博丝杆直线模组作为检测平台单轴,结合高刚性底座与线性导轨,提升运行稳定性;

在需要更高速度与响应的工位,采用威洛博直线电机平台,配合光栅尺,实现更灵活的速度曲线;

将多根威洛博直线模组组合成 XY 平台,用于电池片对位、扫码、检测等场景。

对设备厂来说,优势在于:

不同精度等级、不同行程段,都可以在威洛博直线模组产品线中找到合适的组合方案,而不必在多个品牌之间来回切换。

四、串焊、排版与组件段:长行程、高节拍对直线模组的考验

进入串焊、排版、层压前工序后,组件尺寸明显增大,搬运负载增加,行程也随之变长。

这时,威洛博直线模组的使用有几个明显特征:

长行程皮带直线模组:负责组件玻璃、焊带排版等工件的长距离搬运,在保持速度的同时,兼顾结构简洁;

多轴龙门平台:将多根威洛博直线模组组合成龙门结构,配合电动夹爪或吸盘,实现跨工位搬运、对位;

按需搭配伺服电机或步进+编码器组合,在成本与性能之间做平衡。

在这一段,光伏设备厂更关心的是:节拍是否稳定、同步控制是否可靠、运行几年后是否容易维护。威洛博的直线模组在设计时,将安装孔位、连接方式做成系列化,方便设备厂做标准化布局。

五、光伏行业青睐威洛博直线模组的几个真实原因

总结下来,光伏行业之所以愿意持续采用威洛博直线模组,往往离不开以下几点:

产品线覆盖光伏主流工位需求

威洛博直线模组既有丝杆方案,也有皮带和直线电机平台,行程、负载、安装方式比较齐全,设备厂在一条线内可以保持较高的通用性。结构防护与现场工况匹配

针对光伏产线粉尘、湿气、药液环境,威洛博在直线模组的防尘设计、防护罩形式、表面处理等方面做了针对性优化,更贴近实际使用场景。项目配合与选型支持

光伏项目往往时间紧、变更快。威洛博工程师团队在前期方案讨论、样机测试、现场调整等环节参与较多,帮助设备厂把直线模组选型和平台搭配在早期阶段就确定下来,减少后期返工。标准化与定制兼顾

大部分工位可以使用标准型号的威洛博直线模组,对少量特殊工位则通过行程、安装尺寸等小范围定制,既保留了标准化带来的交付效率,又保留项目灵活性。

六、写给光伏设备工程师的选型小建议

如果你正在规划一条新的光伏产线,可以先按工艺把直线模组分为几类:

湿法段:优先关注防护与耐用性,评估威洛博防尘、防水配置;

检测与分选段:从重复定位和速度平顺性出发,比较威洛博丝杆模组与直线电机平台的差异;

串焊与排版段:按照行程、负载和节拍,评估威洛博皮带模组、多轴平台的组合方式。

将每一段的行程、节拍、负载、环境要求整理成简单表格提交给威洛博工程师团队,通常可以较快得到几套可选方案,后续再结合成本和维护能力做*终决策。

正在下载,请等待……

正在下载,请等待……

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选