DeviceNet转ProfiNet协议转换网关在隧道杀菌机中的毫秒级温控实践 点击:82 | 回复:0

一、 项目背景

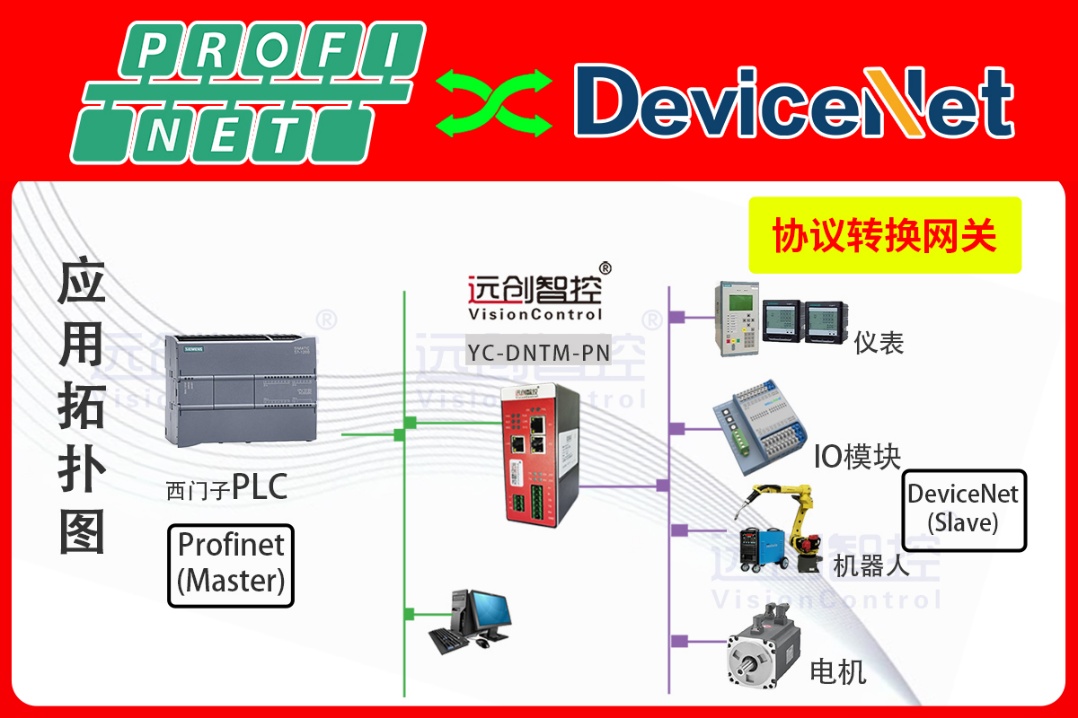

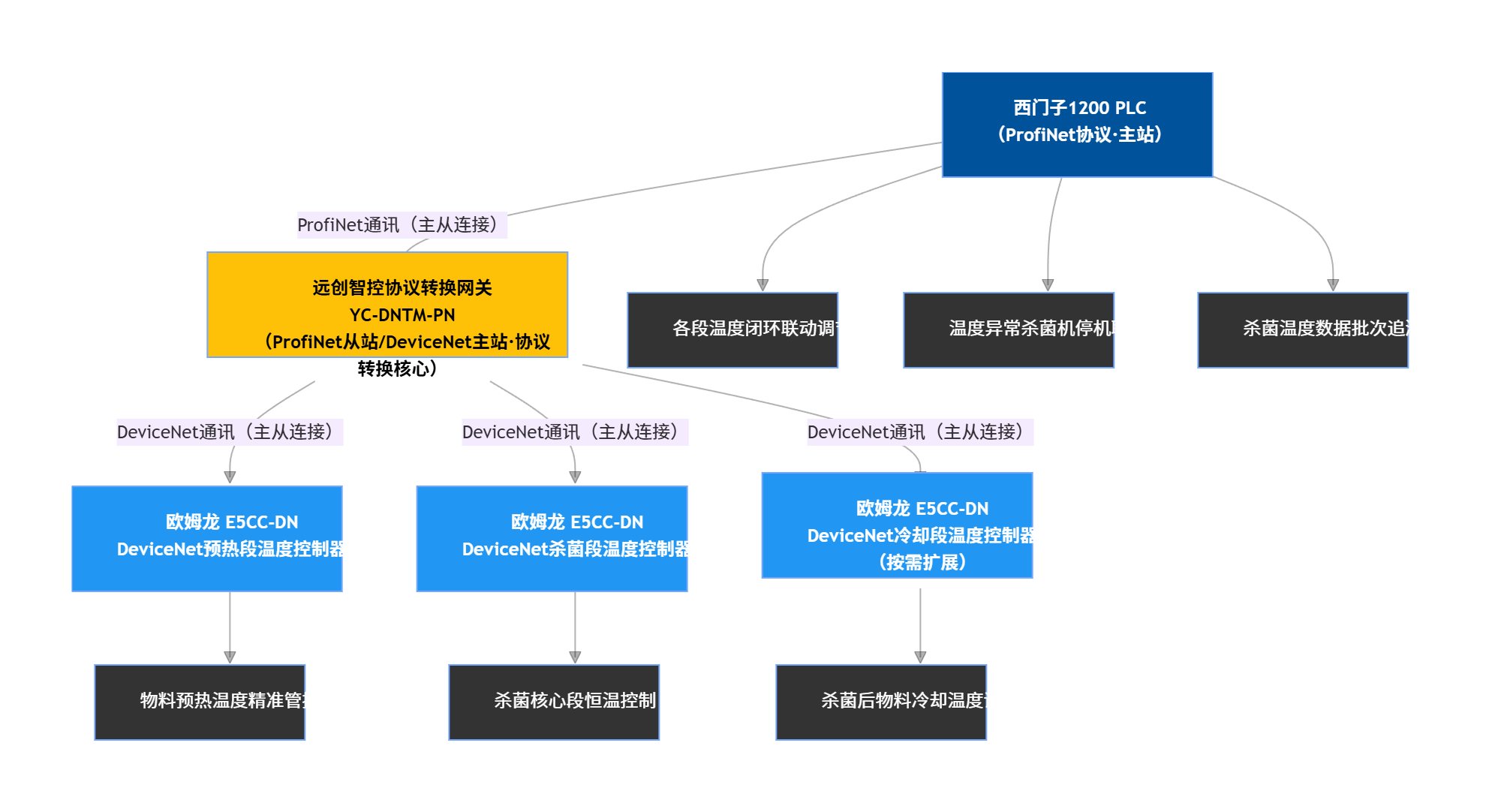

华南某调味品龙头 2024 年新建“28000 瓶/h 番茄沙司+蒜蓉辣酱”共线隧道杀菌机,设备供应商为江苏 XX 机械,机型 TC-140-24(有效杀菌段 24 m,网链宽度 1400 mm)。产线要求 85 ℃±1 ℃保持 28 min,之后 42 ℃±1 ℃强制冷却,任何温度超差 >2 ℃ 必须3s内停蒸汽并声光报警。主控采用西门子 SIMATIC S7-1200 CPU 1215C-2 PN(6ES7 215-1HG40-0XB0),通过 ProfiNet 环网与 12 台 G120C 变频器、4 组 ECO 流量计实时通信;但隧道加热段 28 台欧姆龙 E5CC-DN 系列温控器(DeviceNet 从站,节点地址 10-37)无法直接接入 PLC,形成“上层以太网—底层现场总线”协议断层。若更换温控器,停产 5 天、成本 18 万元,被生产部否决。最终选用“远创智控 YC-DNTM-PN工业级协议转换网关,实现 ProfiNet 从站 ↔ DeviceNet 主站的双向毫秒级转换。

二、关键设备清单

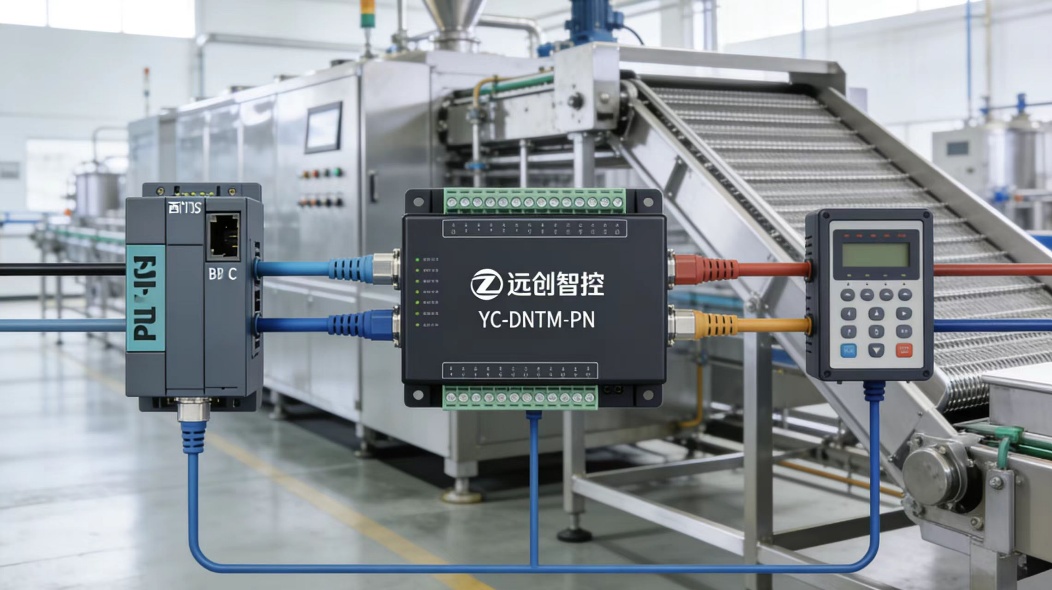

1. 协议转换网关:远创智控 YC-DNTM-PN协议转换网关,固件 V3.4,IP20,-25~55 ℃运行,导轨安装;

2. PLC:西门子 S7-1200 CPU 1215C-2 PN,TIA Portal V17 组态;

3. 温控器:欧姆龙 E5CC-DN 系列,共 28 台,通信单元 E5CC-CX3A 型 DeviceNet 从站;

4. 远程 I/O:西门子 ET200SP,用于急停、蒸汽阀、排水阀开关量;

5. 交换机:SCALANCE XC208,ProfiNet 星型拓扑;

6. 电源:魏德米勒 PRO ECO 480W 24 V,冗余并联;

7. 软件:YC-DNTM-PN 配置工具 Gateway Configuration Studio V2.7(以下简称 GCS)。

三、网络拓扑与接线

1. ProfiNet 侧

CPU 1215C ↔ XC208 电口 1,YC-DNTM-PN协议转换网关的 RJ45 接电口 2。PLC 给网关分配设备名“DNTM_PN_01”,IP 192.168.1.20,更新周期 8 ms。

2. DeviceNet 侧

网关 5 芯端子引出 CAN_H/CAN_L/Shield,采用 Belden 3082A 屏蔽电缆,干线长度 78 m,节点分布:

① 预热区 8 台 E5CC(节点 10-17),支线 ≤1 m;

② 保温区 12 台(节点 18-29),支线 1.5 m;

③ 冷却区 8 台(节点 30-37),支线 1.2 m;

终端电阻 120 Ω 分别置于网关侧与冷却区末端,确保反射 <5 %。

四、网关参数配置(DeviceNet 主站)

1. 打开 GCS,选择协议栈“PNs-DeviceNetM”,波特率 250 kbps,MACID=0,Bus-off Recovery 启用;

2. 批量导入 E5CC 的 EDS 文件“OM_E5CC-DN.eds”,软件自动生成 28 条从站记录;

3. 映射 IO 长度:每台温控器占用

Input 6 Byte(PV 2 Byte, SV 2 Byte, ALARM 1 Byte, Status 1 Byte)

Output 4 Byte(SV Write 2 Byte, RUN/STOP 1 Byte, Alarm Reset 1 Byte);

总数据量 Input 168 Byte / Output 112 Byte,负载率 38 %;

4. 设置“Poll Rate”=10 ms,Heartbeat=1 s,通信故障 500 ms 后触发“Slave Offline”位;

5. 点击“Save to Flash”固化参数,断电保持。

五、博途组态(ProfiNet 从站)

1. 在 TIA Portal 创建新项目“TunnelSterilizer”,拖入 CPU 1215C-2 PN;

2. 安装 GSDML 文件“YC-DNTM-PN_V2.3.xml”,添加网关至 PROFINET 网络,分配 IP 192.168.1.20,设备编号 100;

3. 在“设备视图”拖拽 28×Input 6 Byte / 4 Byte Output 模块,起始地址

IW64 → IW235(Input)

QW64 → QW91(Output);

4. 设置 Update Time=8 ms,看门狗 24 ms;

5. 编译下载后,在线诊断显示“Data Exchange OK”,无丢包。

六、PLC 程序要点

1. 循环 OB1 周期 10 ms,通过 IW64~IW235 读取实时温度;

2. 工艺算法:PV 与设定值偏差 >±1 ℃ 且持续 3 s,置位蒸汽切断阀(Q0.0)并触发 HMI 弹窗;

3. 当急停或通信故障(I200.0=Slave Offline),调用 FB “SafeStop” 立即关闭 4 组蒸汽薄膜阀,网链保持低速排出瓶体;

4. 温度曲线每 500 ms 归档到 SD 卡,CSV 格式供 MES 读取。

七、调试与验证

1. 冷态调试:

关闭蒸汽,仅运行网链,强制 PLC 写 SV=50 ℃,28 台温控器在 300 ms 内全部响应,SV 显示一致;

2. 热态梯度:

逐步通蒸汽升温至 85 ℃,实测温度偏差最大 0.6 ℃,网关通信帧延迟 6 ms(Wireshark 抓包),远低于工艺 3 s 阈值;

3. 断线测试:

拔掉节点 25 的 DeviceNet 支线,网关 480 ms 上报 Offline,PLC 立即收到报警并降功率,符合预期;

4. 连续 72 h 拷机:

共产出 63 万瓶调味酱,零温度质量事故,原人工巡检记录由 2 h/次改为系统 1 s 自动归档,节省 3 名操作工。

八、运行效果

1. 通信速率:ProfiNet 8 ms、DeviceNet 10 ms,端到端延迟 <22 ms

2. 温度控制精度:±0.5 ℃,优于设计指标 ±1 ℃;

3. 故障响应:温度超差到蒸汽切断 ≤1.5 s,比改造前缩短 90 %;

4. 产能提升:因剔除温度异常导致的次品,日产能由 26.8 万瓶提到 28.3 万瓶,年增产值 920 万元;

5. 维护成本:网关 IP20 外壳+导轨设计,可在 90 % 湿度、-10 ℃ 隧道环境长期运行,MTBF>10 万 h,免维护。

九、经验总结

1. 远创智控 YC-DNTM-PN工业智能网关内置 EDS 预解析库,28 台温控器一键导入,比手动输入节点参数节省 4 h;

2. 博途组态时务必把 Input/Output 长度与 GCS 侧保持一致,否则会出现“模块不可用”红灯;

3. DeviceNet 干线务必采用阻燃屏蔽电缆,并与 380 V 动力线分开走线,减少变频器谐波干扰;

4. 隧道内高温高湿,网关安装在密封不锈钢箱(300×400×150 mm),配 24 V 轴流风扇,箱内温度 <45 ℃;

5. 项目证明:协议转换网关是“老设备新接”最经济方案,比整体更换温控器节约 80 % 成本、缩短 85 % 停机时间,为后续果酱、乳酸菌饮料扩建提供可复制模板。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选