LabVIEW 汽车发动机控制单元(ECU)自动化测试 点击:1 | 回复:0

汽车 ECU(发动机控制单元)是车辆电子控制系统的 “大脑”,负责精准控制燃油喷射量、点火时机、排放处理、怠速调节等核心功能,其可靠性直接决定汽车的安全性、燃油效率(或电耗)、排放合规性。传统人工测试存在 “效率低(单台测试需 30 + 分钟)、误差大(依赖操作人员经验)、覆盖不全(无法模拟极端工况)” 等痛点,而基于 LabVIEW 的自动化测试系统可解决上述问题,已成为主流车企(如大众、丰田、比亚迪)及汽车电子 Tier1 供应商(如博世、大陆集团)的出厂检测标配方案。

测试需求

ECU 测试需覆盖 “功能有效性、性能稳定性、故障容错性” 三大维度,具体需求如下:

功能测试:验证 ECU 对关键执行器的控制能力,包括燃油喷射脉宽精度(误差≤5%)、点火提前角控制(±0.5° 内)、怠速转速调节(目标值 ±20rpm)、故障码生成(如传感器断路时能正确报码);

性能测试:模拟极端工况下的 ECU 稳定性,如高低温环境(-40℃~125℃)、供电电压波动(9V~16V)、电磁干扰(ISO 11452 标准)时,ECU 关键参数的漂移量是否在合格范围;

数据与交互需求:

自动化:一键启动测试,自动切换 10 + 种工况(怠速、急加速、低速巡航等);

数据记录:存储每台 ECU 的 SN 码、测试工况、参数曲线、结果(带时间戳),支持 SQLite/MySQL 数据库归档;

实时监控:动态显示燃油压力、进气温度、点火电流等 20 + 关键参数曲线;

安全保护:过流(≥5A)、过压(≥18V)时自动切断供电,避免 ECU 损坏。

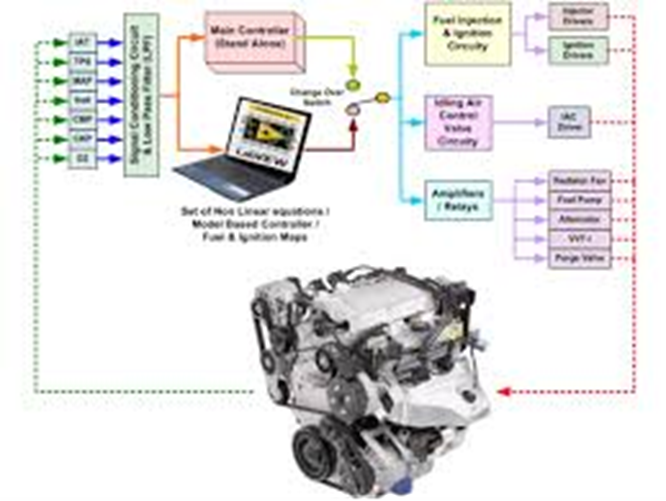

系统架构

1. 硬件组成

硬件模块 | 型号示例 | 功能说明 |

主控硬件平台 | NI PXI-1045(18 槽机箱) | 承载所有测试模块,提供高同步性数据传输(支持 100MHz 以上采样时钟同步) |

数据采集卡 | NI PXI-6259 | 采集 ECU 模拟信号(如进气压力 0~5V、水温 - 40~125℃对应电压信号),16 位分辨率 |

信号调理模块 | NI SCXI-1125 | 对 ECU 输出的弱信号(如传感器 mV 级信号)进行放大、滤波,抑制电磁干扰 |

模拟传感器单元 | 定制温度 / 压力模拟器 | 模拟发动机温度(-40℃~125℃)、进气压力(0~100kPa)等真实工况信号 |

可编程电源 | 艾德克斯 IT6152 | 提供 ECU 供电(9V~16V 可调),支持电压波动模拟(如抛负载工况) |

执行器模拟负载 | 定制电阻 / 电感负载箱 | 模拟喷油嘴、点火线圈等执行器的阻抗特性,避免真实执行器损坏 |

CAN/LIN 总线模块 | NI PXI-8513 | 与 ECU 进行总线通信,读取 ECU 内部数据(如故障码、实时参数)并发送控制指令 |

高低温箱控制接口 | 欧姆龙 E5CC 温控仪 | 联动高低温箱,实现测试环境温度的自动调节与监控 |

2. 软件架构

采用 5 层分层架构

架构层级 | 核心功能 |

界面层(UI) | 分 “工况监控区”(参数曲线 + 数值显示)、“操作区”(启动 / 急停 / 导出按钮)、“故障区”(红色高亮故障项); |

控制层(State Machine) | 调度 12 个核心测试状态:待机→SN 扫码→工况参数配置→高低温预热→供电→功能测试→性能测试→故障注入→判定→报告→断电→结束; |

驱动层(Instrument Driver) | 调用 NI DAQmx 驱动控制采集卡、CAN 总线驱动读取 ECU 数据、温控仪 RS485 驱动调节温度; |

数据层(Data Logging) | 支持 “本地 Excel 存储(路径:ECU 测试数据 / YYYYMMDD/SN_时间.xlsx)”+“数据库归档”,支持按 SN / 日期查询 3 年以内数据; |

异常处理层(Error Handler) | 通信异常(如 CAN 总线断连时弹窗提示)、参数超差(如点火提前角漂移超限时标记并继续测试)、紧急停止(切断供电 + 关闭高低温箱); |

开发步骤

步骤 1:硬件通信与工况初始化

基于 NI DAQmx 与 VISA 协议建立硬件连接,自动扫描 PXI 板卡、CAN 模块、可编程电源的硬件地址;

工况参数预设:通过软件界面配置 “怠速工况(转速 800rpm,水温 80℃)”“急加速工况(转速从 800rpm 升至 5000rpm,时长 5s)” 等 10 + 种标准工况参数;

硬件自检:发送测试指令验证 CAN 总线通信(如读取 ECU 版本号)、电源输出精度(9V 时误差≤0.1V),异常则弹窗提示 “XX 模块通信失败”。

步骤 2:测试流程状态机设计

核心状态 | 功能逻辑 |

高低温预热 | 控制高低温箱升温 / 降温至目标温度(如 - 30℃),待温度稳定后(波动≤2℃),延迟 5min 让 ECU 温度同步; |

功能测试 | 通过 CAN 总线发送 “怠速控制指令”,采集喷油嘴脉宽(目标 3ms,误差需≤0.15ms)、怠速转速(800±20rpm); |

性能测试 | 模拟供电电压波动(9V→16V→9V,周期 10s),监控 ECU 是否持续稳定输出控制信号(无断连、无参数跳变); |

故障注入测试 | 人为模拟 “进气压力传感器断路”,验证 ECU 是否在 100ms 内生成对应故障码(如 P0101)并存储; |

步骤 3:数据采集与处理

信号采集:对 ECU 输出的 “点火电流(峰值 20A)”“喷油脉宽(1~10ms)” 等信号,采用 10kHz 采样率采集,避免高频信号失真;

数据滤波:针对汽车电磁干扰场景,采用 “卡尔曼滤波 + 滑动平均滤波” 组合算法,去除点火线圈产生的高频噪声;

参数计算:自动计算 “燃油喷射精度(实际脉宽 / 目标脉宽 ×100%)”“转速调节响应时间(指令下发到转速稳定的时长)” 等关键指标。

步骤 4:数据追溯与报告生成

自动生成测试报告:包含 “ECU 基本信息(SN、型号、测试时间)”“各工况参数明细(带合格判定)”“故障码列表(无则显示‘无故障’)”;

数据导出:支持 “单台 ECU 报告导出(PDF/Excel)”“当日批量数据导出(Excel,含统计信息:合格率、主要故障类型)”。

工控网智造工程师好文精选

工控网智造工程师好文精选