Modbus RTU转Profibus DP网关实现变频器与西门子PLC通讯 点击:2 | 回复:0

一、项目背景

某通用机械加工企业的小型铣床自动化升级项目中,需实现对铣床主轴转速的精准调速控制,以适配不同材质、不同刀具的加工需求。

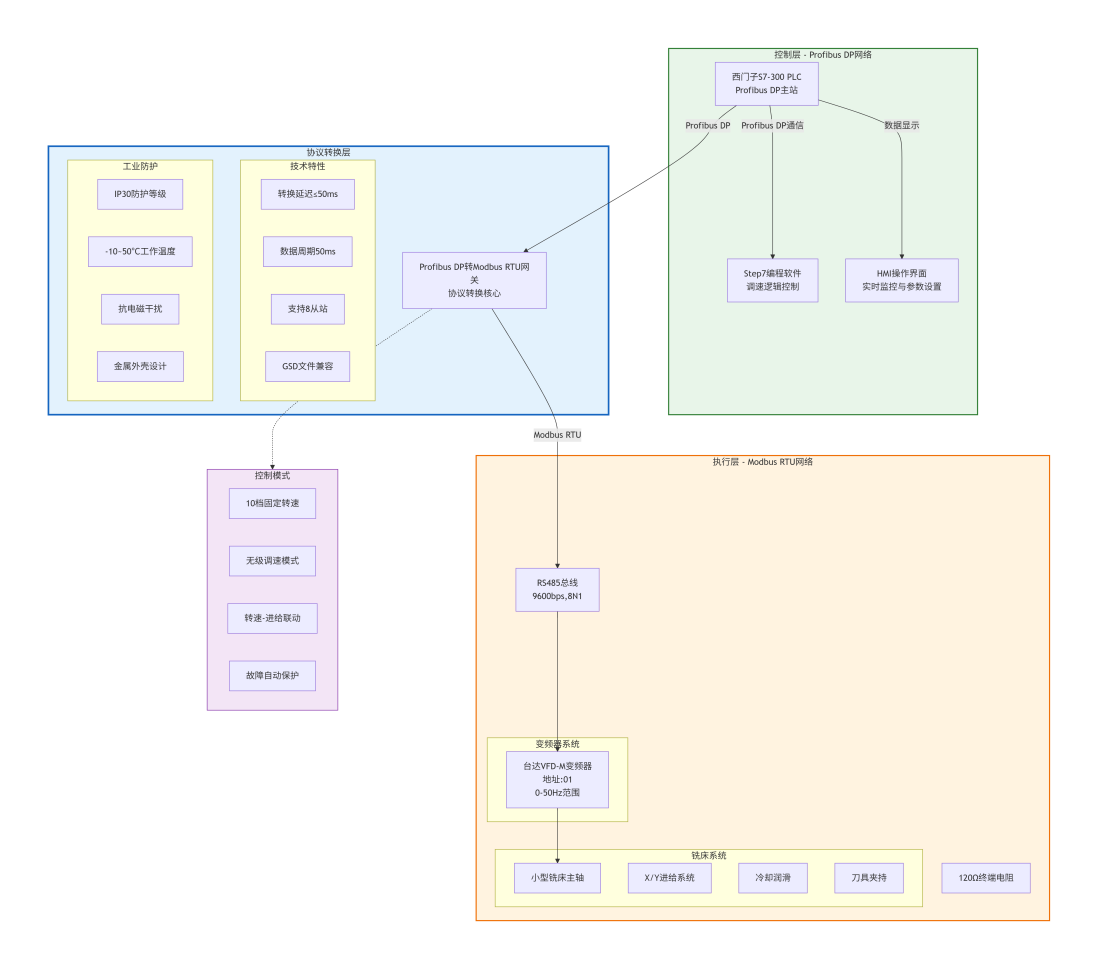

现场控制系统选用西门子 S7-300 PLC,该 PLC 搭载 Profibus DP 总线接口,具备稳定的多设备组网能力与强大的逻辑运算性能,可实现加工流程的自动化控制;主轴驱动端采用台达 VFD-M 系列迷你型变频器,其支持 Modbus RTU 协议,具备低速大转矩、调速精度高、噪音低等优势,完全匹配小型铣床的运行特性。

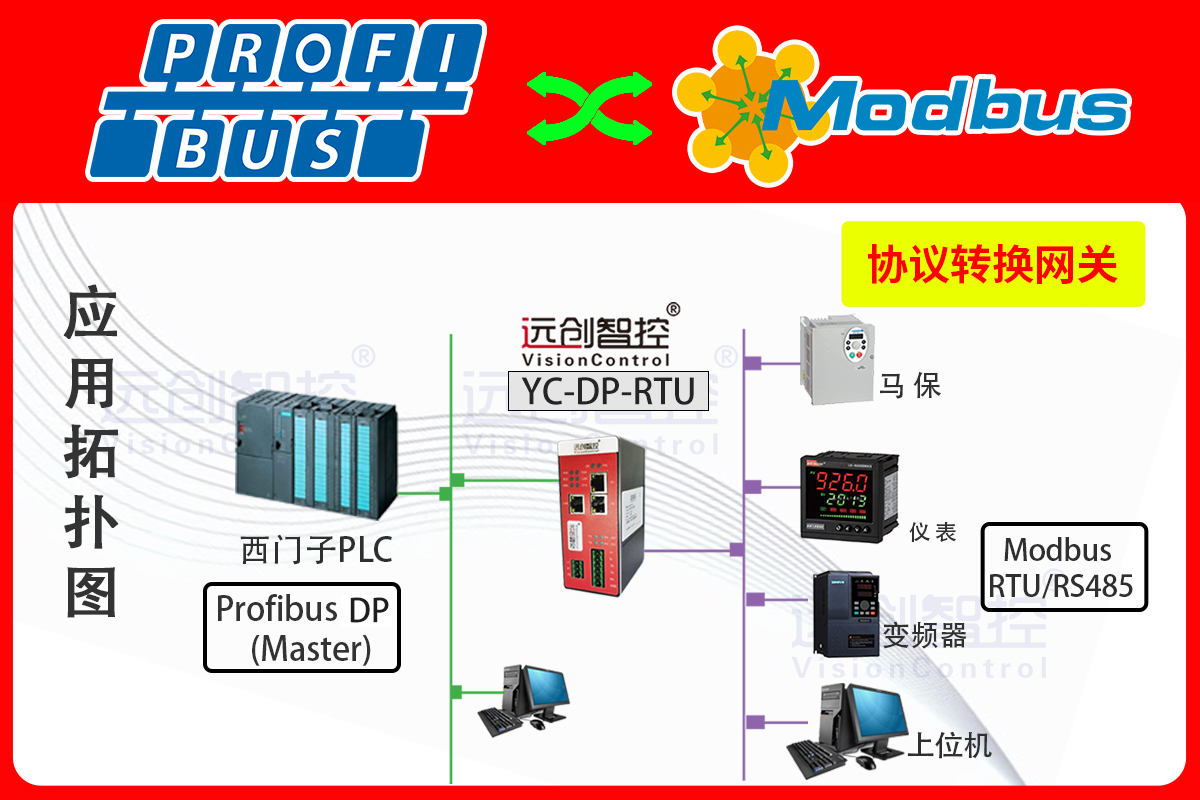

由于 PLC 与变频器存在协议异构问题,传统的继电器触点控制方案仅能实现简单的启停与固定转速调节,无法满足铣床多档位调速、转速实时反馈的需求。项目最终引入Profibus DP 转 Modbus RTU 协议转换网关,搭建高效的跨协议通讯链路,实现西门子 S7-300 PLC 对台达 VFD-M 变频器的精准调控。

二、项目核心需求与痛点拆解

(一)核心需求目标

精准调速:PLC 可下发 0–50Hz 范围内的转速指令,变频器实际输出转速与指令值偏差≤±0.5Hz,支持 10 档固定转速与无级调速模式切换;

实时反馈:变频器的运行频率、输出电流、故障代码等数据实时上传至 PLC,在 HMI 界面动态显示,便于操作人员监控设备状态;

联动控制:实现变频器转速与铣床进给速度的联动,主轴转速变化时,进给速度自动匹配最优参数,保障加工精度;

故障保护:当变频器出现过载、过流、欠压等故障时,PLC 可立即触发停机指令,避免设备损坏;

工业适配:方案需在机械加工车间多粉尘、强电磁干扰的环境下稳定运行,设备工作温度覆盖 - 10℃~50℃。

(二)现场核心痛点

协议兼容壁垒:西门子 S7-300 PLC 的 Profibus DP 协议与台达 VFD-M 变频器的 Modbus RTU 协议无法直接通讯,数据交互受阻;

传统方案局限:继电器控制仅支持固定转速输出,无法满足多样化加工需求,且频繁切换档位易导致触点磨损,故障率高;

缺乏状态反馈:操作人员无法实时掌握变频器运行参数,故障发生后需人工排查,停机时间长,影响生产效率;

联动控制缺失:主轴转速与进给速度无法自动匹配,人工调节易出现工件表面粗糙度超标、刀具磨损过快等问题。

三、通讯方案拓扑与实现逻辑

(一)硬件连接拓扑

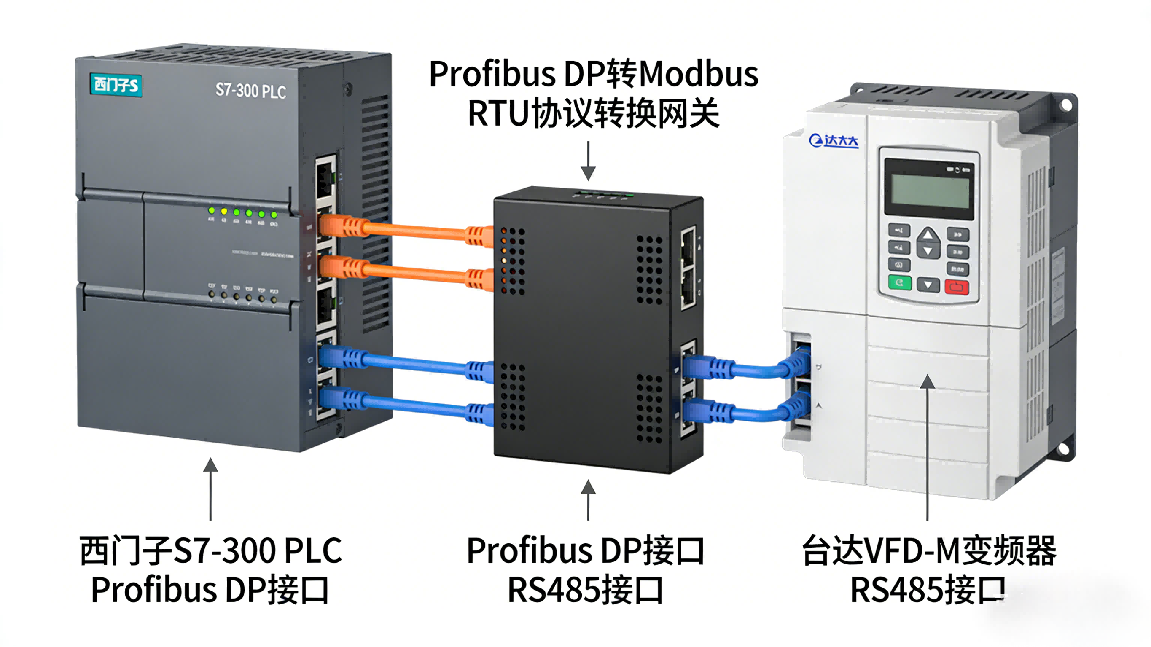

网关接线:网关的 Profibus DP 端口通过专用总线电缆接入西门子 S7-300 PLC 的 DP 主站接口,设置网关站地址为 3(在 PLC 组态中匹配);网关的 RS485 端口通过屏蔽双绞线接入台达 VFD-M 变频器的 RS485 通讯口,总线末端加装 120Ω 终端电阻,抑制信号反射。

设备参数配置

变频器侧:设置通讯协议为 Modbus RTU,从站地址为 1,波特率 9600bps,数据位 8,停止位 1,无校验;将变频器控制模式设为 “通讯控制”,允许通过通讯指令修改运行频率。

网关侧:配置 Profibus DP 通讯参数与 PLC 一致,映射变频器的转速指令寄存器(40001)、实际频率寄存器(40002)、故障代码寄存器(40003)至 Profibus DP 数据区。

(二)核心设备协同机制与配置要点

网关与西门子 S7-300 PLC 协同配置

网关生成标准 GSD 文件,导入西门子 Step7 组态软件,在硬件组态中添加网关设备,完成 Profibus DP 总线参数配置,设置数据交换周期为 50ms;

在 Step7 中建立数据块,将网关映射的变频器寄存器地址与 PLC 内部变量关联:如将 PLC 的 DB1.DBW0(转速指令)关联至网关的输出数据区,将网关输入数据区关联至 PLC 的 DB1.DBW2(实际频率)、DB1.DBW4(故障代码)。

网关与台达 VFD-M 变频器协同配置

网关启用 Modbus RTU 主站模式,设置轮询周期与 PLC 数据交换周期一致(50ms),针对台达 VFD-M 变频器的寄存器地址进行精准映射:写入寄存器 40001 对应转速指令,读取寄存器 40002 对应实际运行频率,读取寄存器 40003 对应故障代码;

变频器侧通过面板确认通讯参数无误后,保存参数并重启,确保通讯功能生效。

协同控制逻辑配置

PLC 程序编写:在 Step7 中编写调速控制程序,根据加工工艺需求,通过触摸屏下发转速指令至 DB1.DBW0,指令经网关转换为 Modbus RTU 写指令,下发至变频器;编写联动控制程序,当主轴转速低于 20Hz 时,自动降低进给速度 50%,避免闷车;

故障处理程序:当 PLC 检测到 DB1.DBW4(故障代码)非零时,立即触发 Q0.0 输出,切断铣床动力电源,并在 HMI 界面显示故障原因(如代码 01 代表过流、代码 02 代表过载)。

四、方案核心技术亮点

协议无缝转换:网关模块采用硬件级协议解析技术,实现 Profibus DP 与 Modbus RTU 协议的低延迟转换,数据交互延迟≤50ms,满足铣床实时调速需求;

精准调速控制:通过寄存器精准映射,PLC 下发的转速指令与变频器实际输出转速偏差≤±0.5Hz,保障不同材质工件的加工精度;

全状态监控:变频器运行频率、电流、故障代码等数据实时上传至 PLC,操作人员可通过 HMI 界面远程监控,故障响应时间缩短至 1 秒内;

工业级高可靠性:网关采用工业级金属外壳,具备 IP30 防护等级,抗电磁干扰符合 IEC 61000-6-2 标准,适配机械加工车间复杂的电磁环境;

低成本易扩展:无需更换现有 PLC 与变频器,仅需加装网关即可实现升级,网关支持最多 8 台 Modbus RTU 从站设备,后续可扩展接入更多传感器或执行器。

五、项目实施效果

加工精度提升:主轴转速控制精度提升至 ±0.5Hz,工件表面粗糙度从 Ra3.2μm 优化至 Ra1.6μm,产品合格率提升 20%;

生产效率优化:实现无级调速与联动控制,减少人工调节时间,单台铣床的加工效率提升 15%,设备稼动率从 75% 提升至 90%;

故障处理高效:故障代码实时上传,故障排查时间从平均 2 小时缩短至 10 分钟,每年减少停机损失约 5 万元;

运维成本降低:取消传统继电器控制回路,减少触点磨损故障,设备维护次数减少 60%,维护成本降低 30%。

六、方案优势总结

本项目依托 Profibus DP 转 Modbus RTU 协议转换网关,精准解决了西门子 S7-300 PLC 与台达 VFD-M 变频器的协议异构难题,实现了转速精准调控 - 状态实时反馈 - 故障自动保护的全链路闭环控制。

相比传统控制方案,该方案具备成本低、精度高、稳定性强、易扩展的核心优势,无需改造现有设备即可快速部署,大幅提升通用机械加工设备的自动化水平与生产效率,可广泛复制到车床、钻床、磨床等通用机械的自动化升级场景。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选