一根线六台伺服:耐达讯PROFIBUS六路集线器“省钱魔法” 点击:2 | 回复:0

在电子制造车间,产线改造和设备增添是常态。你是否也遇到过这样的窘境:PLC上唯一的PROFIBUS-DP端口早已占满,但为了提升产线柔性,必须在贴片机后段增加多个伺服单元,用于精密点胶、视觉定位或组装。

传统方案无非两条路:一是“大动干戈”,更换更高端的多口PLC,成本高昂且停机时间无法预估;二是“长途拉线”,从车间另一头的主站重新铺设通讯电缆,工程复杂,不仅材料成本飙升,后期维护和信号干扰更是潜在噩梦。这背后,是每一分投资都需精打细算,每一次停产都让生产主管心头一紧的现实。

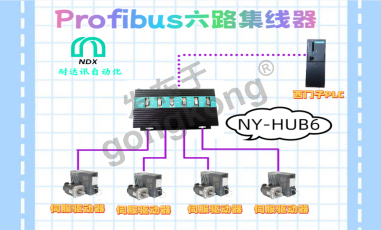

面对困局,是否有一条更省事、更经济的“第三条路”?答案是肯定的。耐达讯自动化提供的PROFIBUS六路集线器方案,正是为此类场景而生。它就像一个高效的“信号分路器”,仅需占用主站一个宝贵的DP端口,就能扩展出六个独立的电气隔离通道,轻松将新增伺服驱动器接入现有网络。

其核心价值,直指工程师最关心的三个“省”字:

* 省投资:最大化利用现有PLC,避免核心控制设备更换,将改造成本集中于真正产生价值的新增伺服单元上。

* 省工程:大幅减少新增线缆长度与敷设工时。采用星型拓扑布线,从集线器到各伺服驱动器距离最短,线路清晰,柜内布局整洁。

* 省维护:各支路电气隔离,单一从站故障不影响整个网络,故障排查更快、更准,系统可用性显著提升。

方案实施与调试,可以简单高效

1. 硬件连接:将原主干PROFIBUS电缆接入集线器“IN”口。使用标准电缆,将六台伺服驱动器分别连接至六个“OUT”口。注意正确配置终端电阻(通常仅末端支路启用)。

2. 地址配置:为每台新增伺服设定唯一的PROFIBUS站地址(如31-36),确保无冲突。

3. 软件组态:在STEP 7等工程软件中,导入伺服驱动的GSD文件,像添加普通从站一样,将它们挂载到原有PROFIBUS网络上,并分配工艺所需的I/O地址。集线器本身即插即用,无需任何软件配置。

4. 上电调试:依次上电后,在PLC中查看所有从站状态应为“OK”。随后即可进行伺服参数自整定、点动测试及工艺程序联调。

真实案例:华南一家电子组件厂需在旧产线增加四台伺服进行精密切割。采用耐达讯自动化六路集线器方案后,布线工作量减少70%,线材成本节省60%,仅用一个周末便完成改造并投产,迅速响应了订单变化。

总结而言,在电子制造业追求敏捷与效益的今天,耐达讯自动化PROFIBUS六路集线器提供了一种“四两拨千斤”的扩容智慧。它不主张推倒重来,而是专注于对现有系统的巧妙赋能,以极低的边际成本和最小的生产扰动,快速释放产能潜力。这不仅仅是连接硬件,更是提供一种务实、高效的工程思维——让可靠的技术,成为您应对挑战最省事的投资。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选