工业互联“黑话”终结者:疆鸿智能一键打通ETHERCAT与DEVICENET 点击:2 | 回复:0

工业互联“黑话”终结者:疆鸿智能一键打通ETHERCAT与DEVICENET

项目背景

在华东某汽车制造厂涂装车间,生产线控制系统正经历升级:新增的倍福PLC基于高性能ETHERCAT总线,而车间内多台关键设备——包括喷涂机器人、循环泵组和阀门阵列——仍采用经典的DEVICENET接口。这两种协议物理层与数据链路层互不兼容,如同使用不同语言的团队协作。若全面更换DEVICENET设备,将面临高昂成本与生产中断;若放弃系统升级,则无法满足精益生产对实时数据采集与精准控制的新需求。项目核心是在不停产前提下,实现新旧系统的无缝融合。

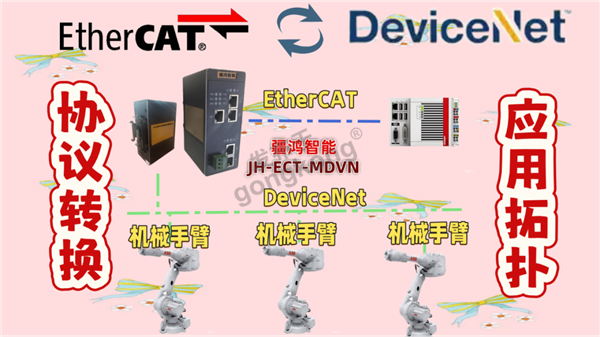

方案设计与原理拓扑

我们采用“协议网关桥接”方案,在ETHERCAT主站(倍福PLC)与DEVICENET从站群间部署专用协议转换网关。拓扑结构呈星型分层:顶层为倍福CX系列PLC,通过ETHERCAT千兆光纤环网连接各控制节点;中间层是关键转换节点——多台ETHERCAT转DEVICENET网关分布式部署在设备集群附近;底层为原有的DEVICENET设备,通过屏蔽双绞线以总线形式接入对应网关。

网关内部实现三层映射机制:硬件层采用双处理器架构,分别处理ETHERCAT的分布式时钟同步和DEVICENET的轮询调度;数据层建立双向缓存区,将ETHERCAT的过程数据对象(PDO)拆解映射为DEVICENET的显式/隐式报文;服务层通过预配置的EDS文件库,实现参数化对象字典的自动转换。该设计使得倍福PLC可直接读写DEVICENET设备的I/O数据,如同操作本地ETHERCAT从站。

网关:系统融合的实际纽带

在实际调试中,网关展现出不可替代的价值。喷涂机器人改造案例尤为典型:当PLC发送涂层厚度参数时,网关在1.5ms内完成ETHERCAT周期数据到DEVICENET预制段数据的转换,并插入设备专属的厂商参数块。通过网关的流量整形功能,有效避免了因报文突发导致的DEVICENET总线过载。更重要的是,网关的诊断端口实时捕捉到一台循环泵的通讯异常,触发预置的冗余切换逻辑,保障了生产线连续运行。

现场特别优化了网关的拓扑识别机制。传统方案需手动配置每个节点地址,我们利用网关的自动扫描功能,结合涂装车间设备布局特征,开发出“区域分组映射”算法。该算法根据设备物理位置自动生成最优的DEVICENET地址分配方案,使安装调试时间缩短60%。网关LED状态指示灯的多维编码设计(颜色+闪烁频率+亮度梯度),让维护人员能在30米外快速定位异常区段。

创新实践总结

本项目创新之处在于:通过协议转换网关构建了“数据河流的双向水闸”,既保护了原有设备投资,又赋予了老旧设备接入工业物联网的能力。特别开发的动态带宽分配算法,可根据涂装工艺阶段(如底漆、色漆、清漆)自动调整DEVICENET轮询策略,在保障实时性的同时降低总线负载率35%。这种“以软改硬”的思路,为传统制造企业的数字化改造提供了新范式——不必追求设备的全面换代,而是通过智能网关构建兼容并蓄的混合控制生态,使不同世代的工业设备能在同一生产节奏中共振。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选