LabVIEW准分子激光控制 点击:5 | 回复:0

LabVIEW 开发准分子激光器智能控制系统,采用 “PC 端人机交互 + MCU 端实时控制 + 光纤隔离通信” 分层架构,整合高精度硬件与图形化软件优势,实现激光能量闭环控制、腔体环境监测、气路自动管理等核心功能。系统激光能量波动≤1%,气体配比精度 ±0.5%,抗电磁干扰能力强,可连续稳定运行,适配工业精密加工、医疗激光设备、科研光谱分析等多场景

应用场景

工业精密加工:用于半导体晶圆刻蚀、精密器件表面改性,通过精准控制 1-50Hz 可调脉冲频率与稳定激光能量,保障微米级加工精度,满足工业批量生产的一致性要求。

医疗激光设备:适配 308nm 准分子激光治疗仪,实现气体配比自动切换与能量稳定输出,为白癜风治疗、角膜切削等临床场景提供可靠光源支持。

科研光谱分析:为实验室级准分子激光光谱仪提供同步触发控制,支持能量、频率、气压等多参数实时记录,数据存储速率达 1000 点 / 秒,助力材料激光损伤阈值研究。

硬件选型

核心配置

主控计算机:搭载实时操作系统,配备 8GB RAM 与 PCIe 总线架构,提供高速数据处理与设备互联基础。

数据采集卡:32 通道 16 位精度配置,单通道采样率 1.25MS/s,支持模拟输入与数字 I/O 混合模式。

程控电源:双路输出设计,输出范围 0-600V/0-10A,纹波≤0.1%,具备过流保护功能。

辅助硬件:32 位 MCU 主控模块、10mJ-500mJ 量程能量传感器、10Mbps 光纤通讯模块、电磁阀组与高精度气压传感器。

选型依据

主控计算机:实时操作系统与 PCIe 总线(带宽 8GB/s)保障多设备同步运行与高速数据传输,抗振动冲击性能符合工业场景使用标准。

数据采集卡:多通道与高采样率特性满足激光能量、腔体环境等多类型信号同步采集需求,16 位精度确保信号转换准确性,适配 LabVIEW 驱动生态。

程控电源:宽输出范围与低纹波特性适配激光放电高压需求,支持远程编程与过流保护,提升系统运行安全性。

辅助硬件:MCU 模块抗 100MHz 噪声干扰,适配强电磁环境;能量传感器响应时间 < 1ms,保障能量监测实时性;光纤通讯模块实现 2500Vrms 电气隔离,消除地环路干扰;电磁阀组与气压传感器满足气路精准控制需求,适配工业级气体循环系统。

软件架构

整体设计

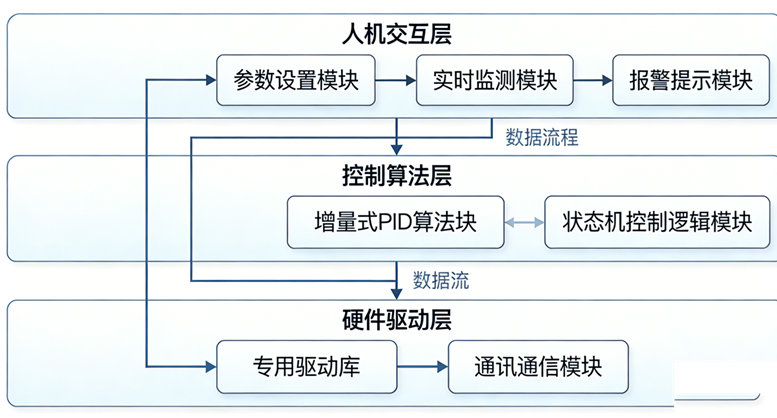

采用 LabVIEW 分层分布式架构,分为人机交互层、控制算法层、硬件驱动层三级体系,各层级各司其职且协同联动:

人机交互层:基于 LabVIEW 前面板实现可视化操作,包含参数设置、实时监测、报警提示三大核心功能,支持激光能量、脉冲频率等参数精准调节,动态显示运行数据与设备状态。

控制算法层:以数据流编程为核心,集成增量式 PID 算法与状态机控制逻辑,实现能量闭环调节与气路自动管理,保障系统核心功能精准执行。

硬件驱动层:封装专用驱动库与通用通信协议,实现主控设备与外设的无缝对接,支持多设备微秒级同步触发。

功能实现

能量闭环控制:通过 LabVIEW 调用 PID 算法模块,设定比例系数 0.8、积分时间 0.5s、微分时间 0.1s,根据能量传感器反馈数据,动态调整程控电源输出电压,将激光能量波动控制在 ±1% 以内。

气路自动管理:采用 LabVIEW 状态机模式,当气压低于设定值时,自动触发电磁阀组换气,实时监测气压回升至目标值后停止操作,全程无需人工干预。

多设备同步:利用 LabVIEW 的时钟同步功能,借助 10MHz 同步总线实现数据采集卡、程控电源、MCU 的微秒级同步触发,确保激光能量检测与放电脉冲严格对齐。

数据通信:通过 LabVIEW VISA Serial 节点与 MCU 通信,采用标准化数据帧格式,结合队列处理机制,实现数据无丢帧传输,误码率低于 10⁻⁶。

架构优势

开发效率极高:图形化编程界面简化复杂逻辑设计,无需繁琐文本编码,2 周即可完成原型开发,相较于传统嵌入式开发缩短 80% 以上周期。

集成能力突出:内置丰富的硬件驱动库与功能模块,可无缝对接数据采集卡、程控电源、传感器等多类型设备,无需跨平台开发即可实现全系统整合。

实时性与稳定性优异:支持实时操作系统与 FPGA 协同,配合软件滤波算法(巴特沃斯滤波器,截止频率 100Hz),在强电磁干扰环境下仍能保障稳定运行。

操作与维护便捷:可视化人机界面降低操作门槛,模块化设计便于功能扩展与故障排查,通过参数调整即可适配不同应用场景,无需改动核心代码。

对比特点

相较于传统嵌入式架构:传统方案需 3 个月以上开发周期,依赖硬件滤波且调试复杂;本架构通过 LabVIEW 图形化编程与软件滤波,开发效率与抗干扰能力显著提升。

相较于商用混合编程架构:无需跨平台调试,硬件驱动与算法模块集成度更高,开发成本更低,同时保持同等甚至更优的控制精度与稳定性。

相较于专用控制模块:具备更强的灵活性,通过 LabVIEW 的参数配置与模块扩展,可快速适配不同功率、不同应用场景的准分子激光器,通用性更强。

开发难题

电磁干扰严重

问题描述:激光放电过程产生强电磁干扰,导致采集信号失真、设备通信丢帧,影响控制精度。

解决方案:利用 LabVIEW 软件滤波功能添加巴特沃斯低通滤波器,滤除高频干扰信号;硬件层面采用光纤隔离通信模块实现电气隔离,彻底切断地环路干扰路径,结合屏蔽布线进一步降低干扰影响。

多设备同步偏差

问题描述:数据采集、激光放电、能量检测等环节同步性不足,导致能量反馈延迟,影响闭环控制效果。

解决方案:借助 LabVIEW 的时钟同步与触发功能,利用硬件同步总线实现多设备微秒级同步;在软件中优化数据传输逻辑,采用队列机制确保指令与数据有序传输,消除同步偏差。

能量控制精度不足

问题描述:激光能量受气压、温度等环境因素影响,波动超出允许范围,传统控制算法响应滞后。

解决方案:基于 LabVIEW 的 PID 工具包,优化增量式 PID 算法参数,提升算法响应速度;增加环境参数补偿逻辑,实时采集腔体温度、气压数据,通过算法动态修正控制指令,将能量波动控制在 ±1% 以内。

设备兼容性问题

问题描述:不同品牌硬件接口协议差异大,导致设备联动失败,数据无法正常传输。

解决方案:利用 LabVIEW 丰富的驱动库与 VISA 通信协议,封装统一的硬件接口模块,对于特殊设备编写自定义驱动程序;通过标准化数据帧格式实现不同设备间的数据交互,确保全系统兼容联动。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选