一套上下料工作站怎么搭?威洛博直线模组 + 电动夹爪协同应用解析 点击:3 | 回复:0

一、上下料工作站的基本构成思路

一套典型的自动化上下料站,通常由三部分组成:

运动平台:多轴威洛博直线模组,完成 X/Y/Z 方向的精确移动;

末端执行器:威洛博电动夹爪,负责抓取、搬运动作;

控制系统:PLC 或运动控制卡,协调伺服电机、传感器及安全互锁。

在规划方案时,建议先从节拍目标倒推:每分钟要完成多少次上下料?单次行程多长?每个工位停留时间是多少?这些数据将直接影响直线模组行程、速度和电动夹爪开合频率的选型。

二、威洛博直线模组:把“路”规划清楚

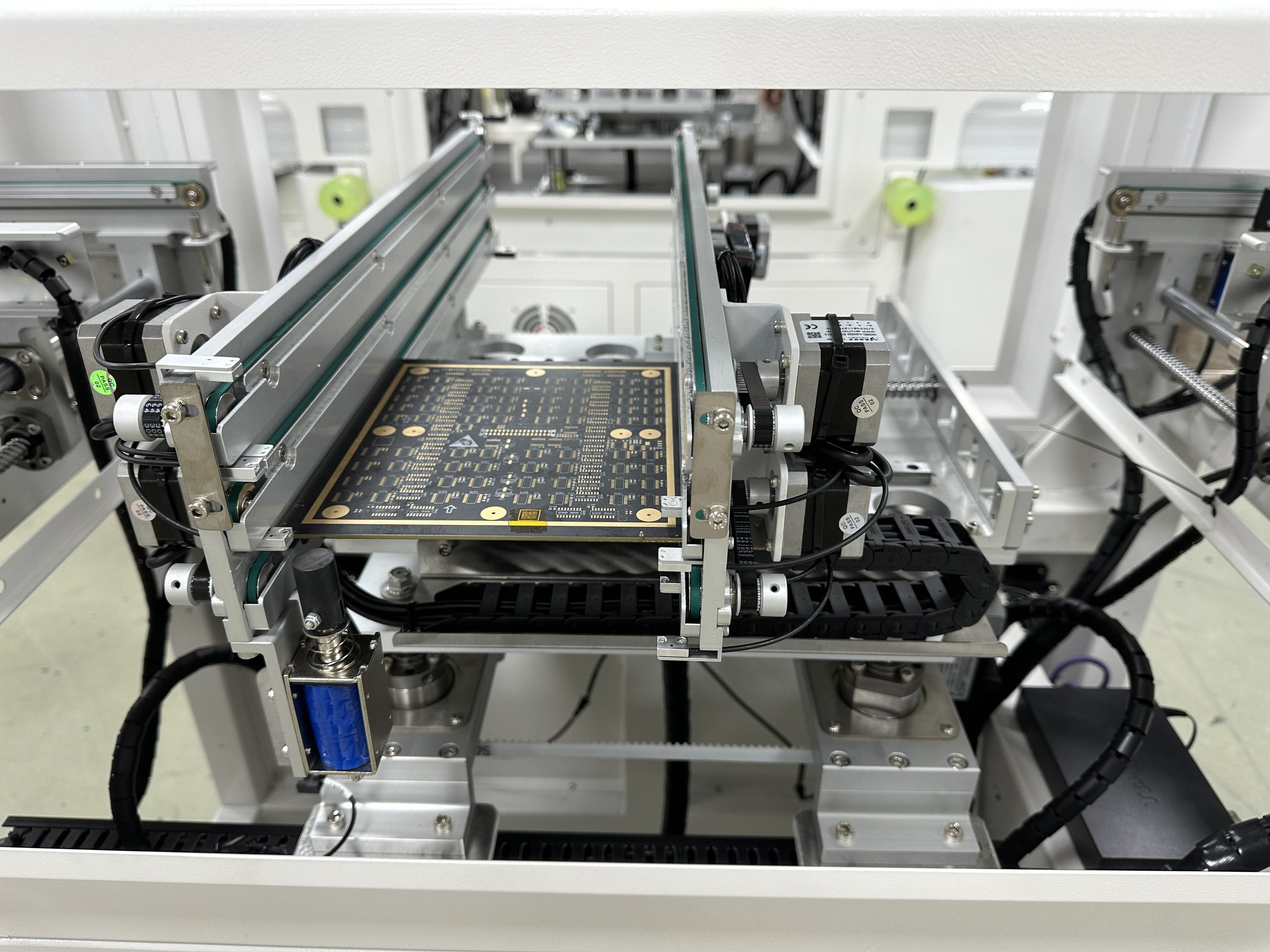

上下料工作站常见的结构,是一套横梁 + Z 轴的两轴或三轴平台。威洛博直线模组可以根据不同工况选用丝杆型或皮带型:

需要较高定位精度、工件较重时,可选用丝杆直线模组作为 Z 轴或关键定位轴;

需要覆盖较长行程、节拍要求较快时,X/Y 方向多采用皮带直线模组。

在设计行程时,一般会在有效行程基础上预留安全距离,并核算**加速度,避免因频繁急停带来振动。对于粉尘、油雾较多的现场,还可以考虑威洛博直线模组的防护结构,减少异物进入导轨与传动部位,方便后期维护。

三、威洛博电动夹爪:稳定抓取不同工件

与传统气动夹具相比,威洛博电动夹爪在上下料工站中的优势主要体现在三点:

抓取力可调:通过控制器即可调整夹持力,更适合对塑料件、玻璃件等易损工件的搬运;

位置可控:夹爪行程与开合位置可设定,配合威洛博直线模组实现重复定位;

信号反馈:夹紧到位、异常报警等状态可以反馈给上位控制系统,方便做节拍监控与防误判。

在实际应用中,工程师通常会根据工件宽度、重量和摩擦条件,选择合适行程与夹持力区间,再配合定制爪头,提高夹持稳定性。

四、协同控制:让模组和夹爪“有默契”

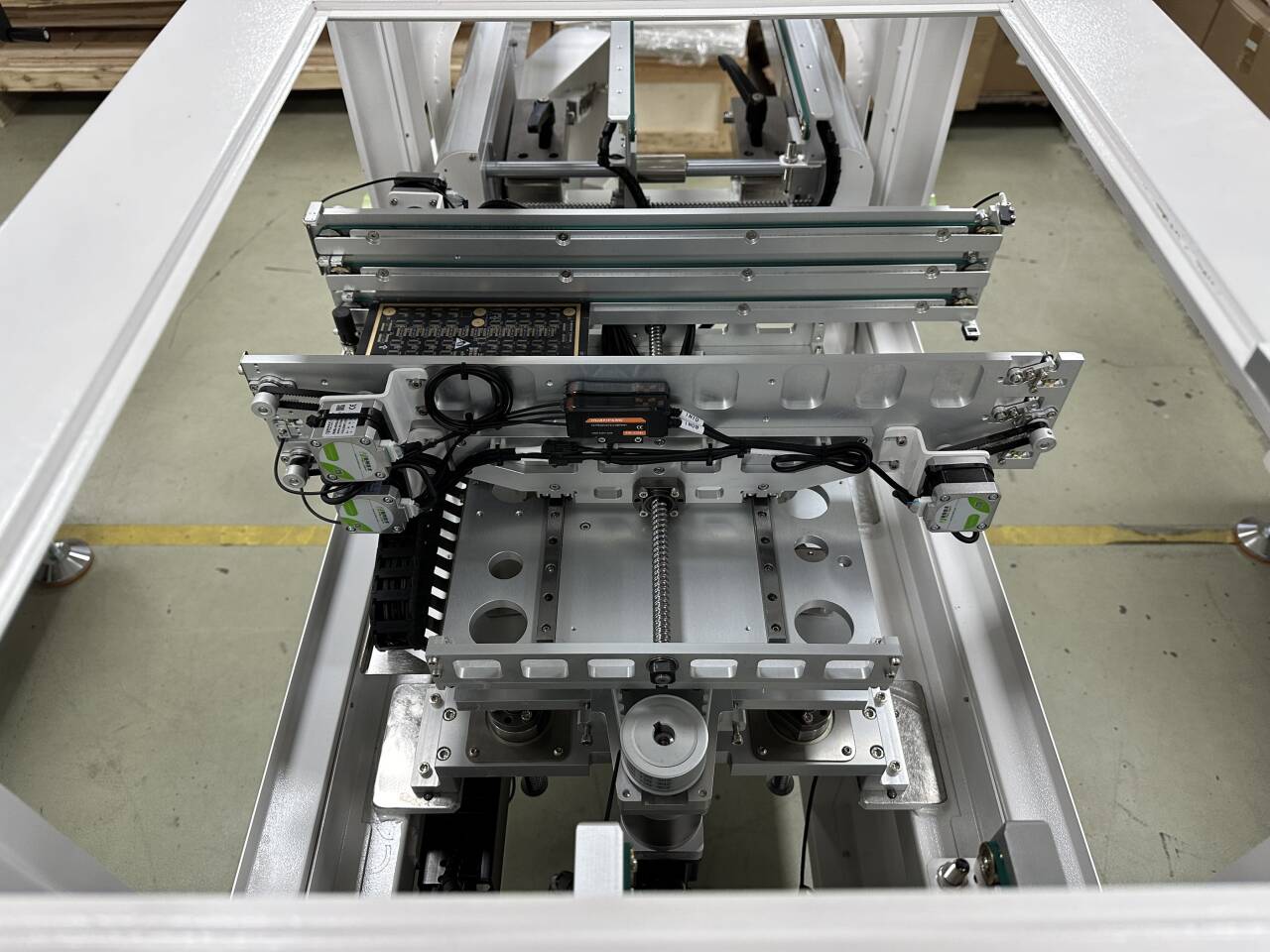

要让威洛博直线模组与威洛博电动夹爪真正配合顺畅,控制逻辑需要提前规划好节拍:

直线模组接近取料位前,提前减速并触发夹爪开口;

到达位置后,通过传感器或位置判断确认到位,再下发夹紧指令;

搬运过程中,如果收到夹持异常反馈,系统应自动中止本周期动作,提示人工检查;

在放料端,可通过简单的动作队列,实现“对位—减速—放料—返回”的循环。

很多项目会将整套逻辑封装成一个“上下料功能块”,后续复制到其他工位时,只需调整位置参数即可。

五、从单工位到整线改造的实践建议

对于刚开始尝试自动化上下料的工厂,不必一次性大规模投入。更稳妥的方式是:

选一台节拍压力较大的设备,先搭建一套威洛博直线模组 + 威洛博电动夹爪的试点工位;

根据实际运行情况,微调行程、速度和夹持力参数,形成一套适合本厂产品的配置;

再逐步复制到其他工位或类似设备,实现分阶段升级。

这样的节奏既能控制投入,又便于团队积累使用直线模组和电动夹爪的经验。

正在下载,请等待……

正在下载,请等待……

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选