稳定、连续与极致管控构成的产业核心能力 点击:2 | 回复:0

流程制造(Process Manufacturing)是现代工业体系中的另一类关键模式,广泛应用于化工、冶金、能源、食品、制药、新材料等行业。与离散制造相比,流程制造具有连续性强、工艺路径固定、物料不可逆等特点,因此对稳定性、连续性和安全性的要求极高。随着全球产业向绿色化、智能化迈进,流程制造正在从传统的“大装置思维”向“实时数据驱动”的新模式演进。

流程制造的基本特征

流程制造的核心是连续、稳定和不可逆,这是其与离散制造最大的区别。

一是物料多以液体、气体、糊状或粉体形态存在,加工过程往往是物理化学反应,具有强耦合性;二是生产通常连续运行,一旦停机成本极高;三是中间过程难以拆分和观察,只有通过数据和仪表来“看到”生产。

由于这一特性,流程行业对自动化水平要求极高,现场往往以 DCS(集散控制系统)和 SIS(安全仪表系统)作为核心,确保过程稳定可控、风险可控、产能可控。

工艺控制决定产品一致性

流程制造的工艺路线相对固定,但工艺参数极为敏感。例如炼油中的温度、压力、流量、成分比例;化工反应中的催化条件、停留时间;食品制造中的发酵周期等。任何细微偏差都有可能导致品质波动甚至出现安全风险。

因此,流程行业通常依赖高精度仪表和在线分析设备,实时监测关键信息,并配合先进控制算法(APC)、模型预测控制(MPC)等技术实现稳定运行。

优秀的工艺控制体系体现为三个关键词:

• 可测量:关键参数可实时采集

• 可预测:通过模型预测趋势和风险

• 可干预:系统可自动调节,减少人工干预

这些能力共同确保产品质量稳定,尤其在石化、制药、食品等行业尤为关键。

连续生产的核心在于稳定

流程制造的成本结构与离散制造不同,其固定成本占比高,装置投资巨大,停机意味着损失成本成倍增加。因此,稳定是流程制造最重要的生产目标之一。

行业普遍采用如下策略保障连续性:

• 通过设备冗余设计减少故障停机

• 采用在线切换系统保证关键环节不中断

• 引入预测性维护降低突发故障概率

• 优化热平衡、物料平衡确保装置稳定

在化工装置中,连续运行数百天甚至一年以上是常态,而实现这种长周期运行的能力,往往是企业竞争力的象征。

安全与环保是底线

流程制造的另一个核心特征是高风险。高温、高压、易燃、腐蚀性强的物料随处可见,稍有不慎就可能引发重大事故。因此,流程行业的安全体系比其他行业更为严格。

安全管理主要体现在三个方面:

• 装置本质安全设计,包括压力释放、连锁保护、防爆结构等

• SIS 独立于控制系统之外,专门负责紧急联锁

• 通过实时监测、泄漏检测、轨迹分析等方式实现提前预警

随着绿色制造趋势加速,流程企业在环保方面也投入巨大,包括废气治理、污水处理、固废减量以及碳排放监控等。环保不再只是成本,而是行业可持续发展的必然要求。

自动化是流程制造的“默认形态”

如果说离散制造正从人工走向自动化,那么流程制造则是天然依赖自动化。

从物料输送、设备运行到工艺控制,几乎所有环节都由系统自动完成。未来的趋势正在从自动化走向智能化:

• DCS 与 APC 深度融合,实现装置的最优控制

• 通过软传感器推断不可测参数,提高模型精度

• 引入自学习算法,以应对生产条件变化

• 在边缘侧执行实时计算,提高调节速度

特别是在石化、天然气、钢铁、造纸等行业,自动化程度的高低直接决定能效水平和生产极限。

数据驱动的价值正在凸显

流程制造的数据量巨大,但早期企业往往难以利用。随着数据平台完善、计算能力提升,越来越多企业开始开展数据驱动的优化项目。

典型方向包括:

• 能耗优化:通过热能利用分析降低能源成本

• 产量提升:基于数据模型优化瓶颈环节

• 异常检测:利用数据模式发现潜在故障

• 预测性维护:通过振动、电流、温度分析预测设备寿命

数据让流程企业有能力突破装置运行边界,向“最佳经济运行点”靠近,这是过去难以实现的。

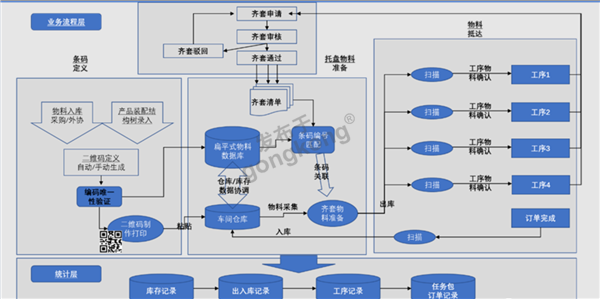

MES/APS/实时数据库构成流程制造数字基座

在流程制造的数字化体系中,MES 与离散制造有所不同,更强调过程管理、批记录和实时监控。

APS(高级计划排程)用于协调进料、库存、产能和外供需求。

实时数据库(如 PI 系统)则是整个行业的神经元,汇聚所有过程数据,支持分析与决策。

未来趋势是将工艺模型、优化模型和业务数据集成,打造端到端的生产优化体系,实现从计划端到执行端的全流程闭环。

结语

流程制造对国家基础工业意义重大,它支撑能源、材料、化工、食品等关键产业。随着数字技术、智能算法和绿色制造理念的深入应用,流程制造正在进入一个新的发展阶段。

未来的流程企业将更加自动化、智能化、绿色化,也更加强调模型驱动和数据驱动,真正实现安全稳定、成本最优和质量可控的目标。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选